Z tego artykułu możesz dowiedzieć się, jak zrobić maszynę do cięcia metalu własnymi rękami w domu przy użyciu najprostszych materiałów. Szczegółowy opis wszystkich etapów tworzenia konstrukcji w oparciu o tarczę tnącą lub szlifierkę: przygotowanie materiałów i narzędzi, wzory obliczeniowe, szczegółowe instrukcje krok po kroku, a także powiązane informacje wraz z przydatnymi wskazówkami.

Zadowolony

- 1 Maszyna do cięcia metalu DIY: zalecenia dotyczące tworzenia

- 1.1 Wykonywanie maszyny do cięcia dysku do metalu własnymi rękami: procedura

- 1.2 Obliczanie koła pasowego dla domowej maszyny do cięcia metalu

- 1.3 Obliczanie długości paska do domowej maszyny do cięcia metalu własnymi rękami

- 1.4 Zasady tworzenia maszyny do cięcia metalu

- 1.5 Montaż metalowej ramy do wycinarki

- 1.6 Montaż części elektrycznej maszyny

- 2 Wykonywanie maszyny tnącej ze szlifierki własnymi rękami: rysunki, technologia

Maszyna do cięcia metalu DIY: zalecenia dotyczące tworzenia

Przecinarki tarczowe to narzędzia oparte na specjalnej platformie lub ramie wykonanej z metalu. Sama maszyna jest wyposażona w części, które zapewniają niezawodne utrwalenie materiału w określonej pozycji pod wymaganym kątem podczas jego cięcia.

Jako element tnący w takich konstrukcjach stosuje się tarczę ze stali szybkotnącej. Jest również nazywany węglikiem. Może być również używany do cięcia metalu za pomocą tarczy z powłoką ścierną. Element tnący napędzany jest silnikiem elektrycznym z napędem paskowym lub zębatym.

Uwaga! W wersjach o małej mocy dopuszcza się użycie elementu tnącego zamontowanego bezpośrednio na wale silnika elektrycznego. W innych przypadkach takie użycie dysku może być niebezpieczne.

Istnieją trzy różne posuwy elementów skrawających dla maszyn tarczowych:

- Dolny;

- wahadło;

- czołowy.

Według liczby elementów tnących maszyny to:

- jednogłowicowa - w zestawie urządzenia znajduje się tylko jedna tarcza tnąca, dlatego w przypadku konieczności wymiany operacji ostrze zostaje ponownie wyregulowane zgodnie z nowym zadaniem;

- dwugłowicowy - konstrukcja umożliwia pracę z dwoma narzędziami jednocześnie, zwiększając tym samym wydajność.W takich maszynach jedna głowica jest w stałej pozycji i zachowuje stabilność, druga głowica może się poruszać. Struktury dwugłowicowe mogą działać automatycznie.

Wykonywanie maszyny do cięcia dysku do metalu własnymi rękami: procedura

Przy produkcji maszyny przeznaczonej do obróbki metalu czynności wykonywane są w następującej kolejności:

- Przygotowywane są osłony ochronne, które zostaną zamontowane na pasku napędowym, a także na tarczy tnącej.

- Silnik jest zainstalowany. Pas napędowy działa jako element łączący między wałem elementu tnącego a silnikiem.

- Wykonany zostanie wał, na którym zostanie zamocowane koło pasowe napędowe, a także zostanie zainstalowana tarcza tnąca. Urządzenie podlega montażowi, a następnie instalacji na wahadle. W tym przypadku ruchoma górna część konstrukcji działa jak wahadło, w którym znajduje się element tnący i silnik.

- Wykonany jest wałek do mocowania wahadła.

- Wykonywana jest rama do montażu maszyny. Chwytacz iskier i obrabiany przedmiot zostaną na nim zamocowane.

- Wahadło jest zamontowane na ramie.

- Instalowana jest instalacja elektryczna.

- Przeprowadzane jest próbne uruchomienie narzędzia i regulacji wyposażenia.

Obliczanie koła pasowego dla domowej maszyny do cięcia metalu

Obliczenie średnicy koła pasowego odbywa się z uwzględnieniem prędkości obrotowej tarczy i innych parametrów. Jeśli przyjmiemy, że moc silnika będzie wynosić co najmniej 300 W, prędkość obrotowa tarczy będzie wynosić co najmniej 3000 obr / min, a jej rozmiar będzie miał średnicę 40 cm.

Pomocna rada! W procesie cięcia metalu można odkręcić nakrętkę w obszarze mocowania tarczy. Aby tego uniknąć, zaleca się umieścić koła pasowe napędowe po lewej stronie, a samą tarczę na wale - po prawej stronie.

Zwykle tarcze są oznaczone przez producenta, który stosuje maksymalną dopuszczalną prędkość obrotową do produktu. W tym przypadku liczba ta wynosi 4400 obr / min. Dlatego można wybrać dowolną prędkość z zakresu 3000-4400 obr / min.

Dane do obliczeń:

- prędkość obrotowa silnika - 1500 obr / min;

- średnica koła pasowego przeznaczonego do montażu na wale wynosi 6,5 cm;

- prędkość obrotowa tarczy - 3000 obr / min.

Obliczenia są wykonywane w następującej kolejności:

- Ustawiamy długość wału na obwodzie. Aby to zrobić, liczbę π, która wynosi 3,14, należy pomnożyć przez rozmiar średnicy: 3,14 x 6,5 = 20,41 cm (długość wału na obwodzie).

- Otrzymana wartość jest mnożona przez wymaganą liczbę obrotów: 20,41 x 3000 obr / min. = 61230 cm / min.

- Wynik należy podzielić przez liczbę obrotów silnika: 61230 cm / min / 1500 obr / min. = 40,82 cm (długość obwodowa koła pasowego silnika).

- Otrzymaną wartość dzieli się przez liczbę π: 40,82 cm / 3,14 = 13 cm (wymagany rozmiar koła pasowego).

Obliczanie długości paska do domowej maszyny do cięcia metalu własnymi rękami

Do wykonania tych obliczeń potrzebne są następujące dane:

- parametry koła pasowego napędu (promień);

- odległość oddzielająca punkty środkowe kół pasowych;

- parametry napędzanego koła pasowego (promień).

Mając 2 koła pasowe o wymiarach 13 cm i 6,5 cm można dokonać niezbędnych obliczeń. Ponieważ odległość między środkami tych elementów może się zmieniać (ponieważ wymagane jest naprężenie paska), jako przykład posłuży odcinek o długości 50 cm.

Teraz musisz policzyć 1/2 obwodu każdego z kół pasowych. Ponieważ pasek napędowy przebiega między nimi dwukrotnie, do tej wartości należy dodać podwójną odległość między punktami środkowymi.

Pierwsze koło pasowe (obwód):

3,14 (liczba π) x 3,25 cm = 10,20 cm

Drugie koło pasowe (obwód):

3,14 (liczba π) x 6,5 cm = 20,41 cm

Pasek napędowy (wymagana długość):

20,41 cm + 10,20 cm + 50 cm x 2 = 13,06 cm

Pomocna rada! Aby uzyskać dokładniejszy wynik, należy wykonać obliczenia z maksymalną i minimalną odległością między punktami środkowymi kół pasowych i wybrać wartość średnią.

Aby samodzielnie wykonać konstrukcję maszyny do pracy z metalem, należy przygotować niezbędne narzędzia.

Obowiązkowy zestaw narzędzi i materiałów obejmuje:

- spawarka;

- metalowy narożnik (stal);

- kanał i łańcuch;

- przycisk do włączania / wyłączania;

- namiar;

- wał i silnik elektryczny;

- wiertarka elektryczna;

- blacha stalowa do stworzenia powierzchni roboczej;

- skrzynka do umieszczenia elementów elektrycznych maszyny.

Zasady tworzenia maszyny do cięcia metalu

Schemat wykonania domowej obrabiarki jest zgodny z pewnymi zasadami, należy je wziąć pod uwagę przed przystąpieniem do pracy:

- bardzo ważne jest, aby wybrać odpowiedni sprzęt i go zainstalować. Od tego elementu zależy bezpieczeństwo momentu obrotowego i jego prawidłowe przeniesienie z silnika na element tnący (tarczę);

- konieczne jest zapewnienie wice... To narzędzie przyczynia się do wygodniejszej pracy, a także zwiększa stopień jej bezpieczeństwa;

- dobór optymalnego kąta cięcia. Dopuszczalny zakres to 45-90 °. W większości przypadków eksperci preferują cięcie pod kątem prostym;

- średnica tarczy tnącej dobierana jest z uwzględnieniem materiałów, z którymi mistrz będzie pracował w przyszłości na tej maszynie. Im większa średnica elementu tnącego, tym łatwiej będzie poradzić sobie z cięciem grubego metalu;

- przy projektowaniu i sporządzaniu rysunków należy wziąć pod uwagę takie wskaźniki, jak wymiary przyszłej maszyny i jej waga. Na te wartości mają bezpośredni wpływ materiały, z których zostanie wykonany sprzęt. Ważny jest również układ części.

Uwaga! Podczas sporządzania rysunków należy zwrócić szczególną uwagę na mocowania wibracyjne, które są zamontowane na nogach.

Montaż metalowej ramy do wycinarki

Po przygotowaniu wszystkich narzędzi i wybraniu rysunków można przejść bezpośrednio do procesu tworzenia maszyny. Za pomocą stalowy narożnikkonieczne jest, aby rama była częścią konstrukcji. Zgodnie z rysunkami, które możesz sam narysować lub znaleźć w sieci, elementy ramy są wycinane. Wszystkie są połączone ze sobą za pomocą spawania. Najpierw musisz sprawdzić rozmiar.

Do górnej części ramy przyspawany jest kanał - stanie się elementem prowadzącym i posłuży jako podstawa do dalszego montażu elementu tnącego na maszynie. Kanał ten stanie się rodzajem łącznika pomiędzy silnikiem elektrycznym a elementem tnącym. Następnie stojaki umieszczone pionowo są na nim mocowane za pomocą śrub.

Będziesz musiał spawać konstrukcję innej ramy. Parametry wymiarowe dobierane są indywidualnie z uwzględnieniem wymiarów silnika elektrycznego i jego cech. Wybierając silnik elektryczny do obrabiarki, lepiej zwrócić uwagę na modyfikacje typu asynchronicznego. Tego typu sprzęt charakteryzuje się zwiększoną niezawodnością i trwałością.

Przy wyborze silnika jest jedna subtelność. Im mocniejszy silnik, tym płynniej będzie się poruszać tarcza.

Montaż części elektrycznej maszyny

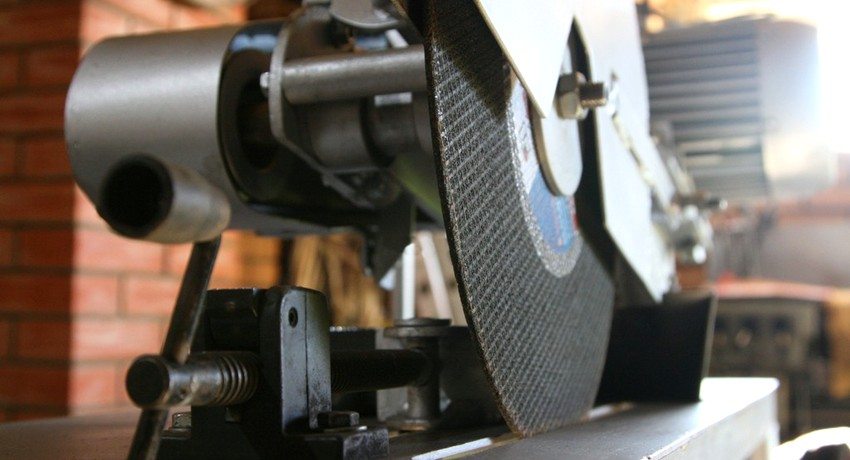

Instalacja sprzętu polega na montażu i podłączeniu wału roboczego do silnika elektrycznego maszyny. Sposób, w jaki można to zrobić, nie jest krytyczny. Jeśli rysunki zawierają instrukcje dotyczące wykonania tej procedury, lepiej postępować zgodnie z nią, ponieważ prawidłowe działanie i niezawodność narzędzia zależy od jakości instalacji.

Pomocna rada! Niektóre części, których nie możesz wykonać samodzielnie, można zamówić u tokarza. Należą do nich kołnierze mocujące, a także koło pasowe.

Lepiej jest użyć połączenia śrubowego z nakrętkami, aby przymocować silnik do metalowej ramy. Zaleca się umieszczenie skrzynki w pobliżu silnika, w której znajduje się przełącznik i obwód elektryczny, a także pilota do sterowania narzędziem.

Kanał przeznaczony do mocowania tarczy tnącej najlepiej umieścić na sprężynie. Konieczne jest upewnienie się, że po zwolnieniu wróci na swoje pierwotne miejsce. Możesz użyć śrub i zacisku do zabezpieczenia sprężyny.

Element elektryczny jest najważniejszą częścią instrumentu. Pamiętaj, aby uwzględnić w projekcie łańcuch do uruchamiania, a także przycisk do awaryjnego wyłączania maszyny. Konieczne jest osiągnięcie takiego układu części, w którym silnik elektryczny będzie podłączony do prądu za pośrednictwem automatu i skrzynki, a nie bezpośrednio. Do włączenia i pełnego uruchomienia silnika wystarczy trzypasmowy rozrusznik. Będzie również zasilać przycisk wyłączania.

Na koniec warto zadbać o dostępność urządzeń ochronnych, które ochronią człowieka podczas pracy. Aby to zrobić, musisz zrobić osłonę ochronną. Zapobiega przedostawaniu się iskier i małych cząstek metalu do oczu.

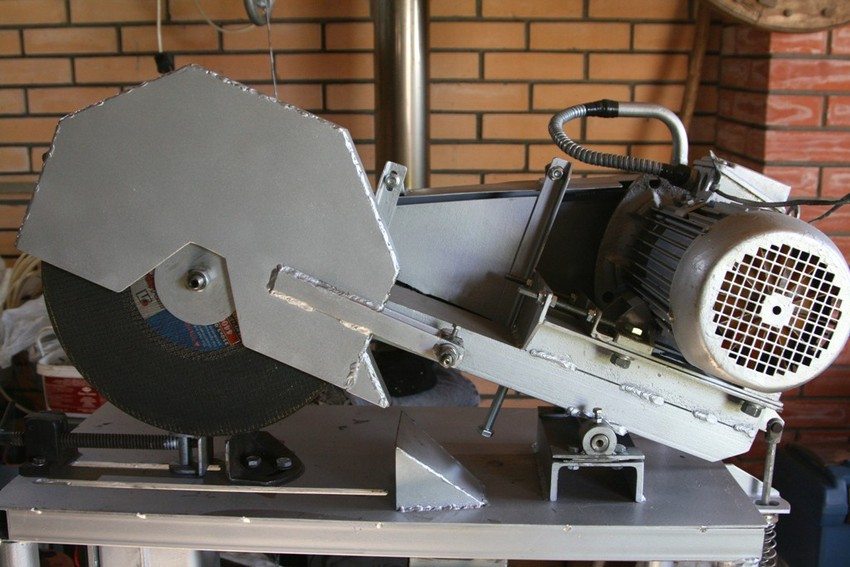

Wykonywanie maszyny tnącej ze szlifierki własnymi rękami: rysunki, technologia

Konstrukcje maszyn tnących wykonanych na bazie szlifierki są dwojakiego rodzaju (w zależności od umiejscowienia szlifierki).

W pierwszym przypadku uzyskuje się ramę, na której szlifierka kątowa jest bardzo sztywno zamocowana. Jedynie dysk unosi się nad powierzchnią roboczą, dla której w stole znajduje się specjalna szczelina. Taka maszyna działa na zasadzie piły tarczowej.

Uwaga! W trakcie pracy z taką maszyną trzeba samodzielnie przesuwać obrabiany przedmiot, przez co traci się dokładność pracy. Ponadto proces ten może być niebezpieczny, dlatego rysunki z ukrytym typem rozmieszczenia młynka nie są duże.

Druga opcja zakłada, że obrabiany przedmiot pozostaje nieruchomy, a element tnący porusza się. Ponieważ szlifierka jest umieszczona na blacie stołu, cięcie części nie wymaga większego wysiłku.

Lista narzędzi i materiałów do szlifierki do samodzielnego montażu

Wykonując narzędzie samodzielnie, należy pamiętać, że dokładność, z jaką będzie działać, zależy w dużej mierze od stabilności konstrukcji. Z tego powodu grubość materiałów do produkcji wiąże się nie tyle z wymaganiami dotyczącymi wytrzymałości korpusu maszyny, ile z koniecznością zapewnienia odpowiedniego poziomu sztywności.

Lista materiałów:

- rura profilowana o przekroju kwadratowym (2,5x2,5x0,25 cm);

- blacha stalowa (grubość blachy 0,4-0,5 cm);

- rura profilowana o przekroju prostokątnym (4x2x0,25 cm);

- łożyska kulkowe - 2 szt. (# 203, 204 lub 202);

- skalibrowany pręt nie więcej niż 10 cm (grubość dobierana jest z uwzględnieniem otworu w bieżni wewnętrznej łożyska);

- metalowy pręt (średnica 0,8-1 cm);

- elementy złączne (śruby z nakrętkami, gwint M lub M8);

- metalowa opona (2x0,4 cm).

Lista narzędzi:

- szlifierka kątowa;

- wiertarka elektryczna (można ją zastąpić wiertarką);

- zestaw wiertła;

- zestaw matryc przeznaczonych do formowania metalowej nici;

- spawarka;

- klucze chleba świętojańskiego.

Wybór odpowiedniego narzędzia tnącego do domowej maszyny do cięcia ze szlifierki

Szlifierka kątowa jest głównym elementem maszyny do obróbki metalu. Eksperci nie zalecają używania do tych celów małego narzędzia, które ma moc nie większą niż 500-600 W. W takich szlifierkach tarcze tnące mają średnicę nie większą niż 12,5 cm Ograniczenia te wynikają z faktu, że element tnący o dużej średnicy uważany jest za wszechstronny i bardzo niezawodny - jest w stanie poradzić sobie z cięciem grubych detali.

Pomocna rada! Zamiast spawania, do mocowania części można użyć połączeń gwintowanych, ale są one mniej niezawodne i nie zapewniają wymaganego poziomu wytrzymałości.

Konieczne jest również ostrożne podejście do wyboru szlifierki, ponieważ na rynku istnieje szeroka gama wzorów. Ponieważ to elektronarzędzie nie jest całkowicie zunifikowane, konstrukcja maszyny zostanie wykonana pod pewną modyfikacją i wymiarami szlifierki kątowej.

Jeśli maszyna się zepsuje, instalacja innej szlifierki może być nie tylko problematyczna, ale także niemożliwa. Będziemy musieli przerobić wahadło i wszystkie mocowania. Dlatego warto wybrać narzędzie z asortymentu dużych i już sprawdzonych firm, na przykład Bosch czy Makita.

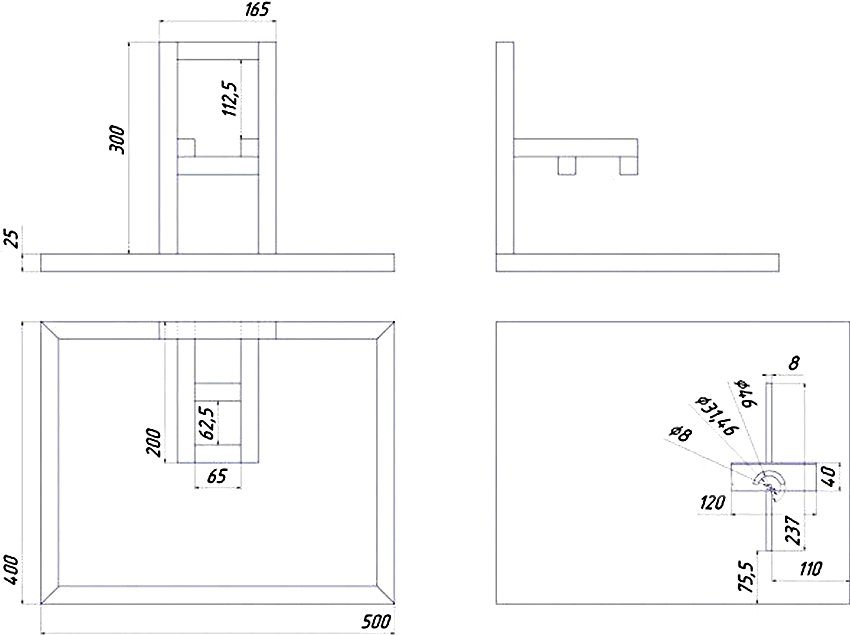

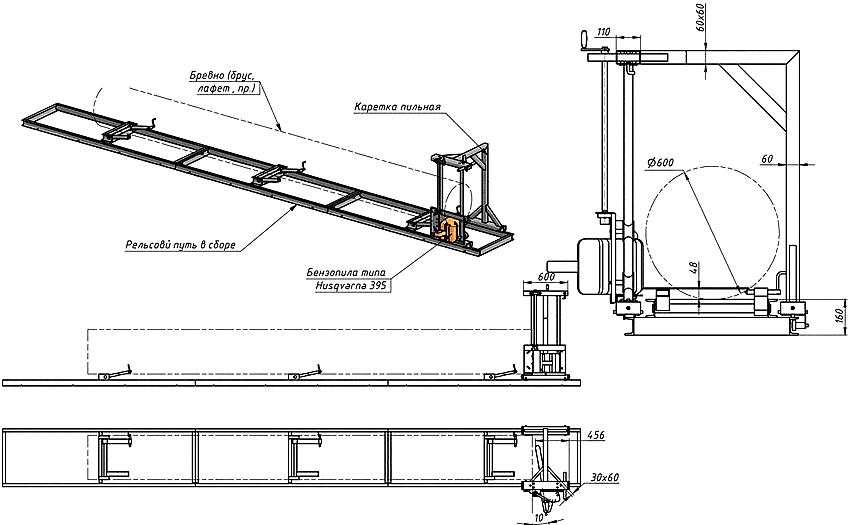

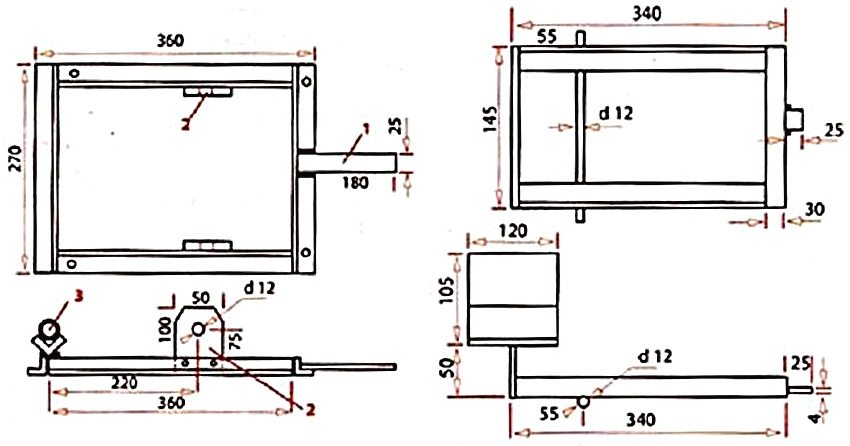

Rysunki maszyn tnących: jak zrobić narzędzie tnące ze szlifierki

Na etapie przygotowawczym projekt i sporządzenie rysunków. Nie ma jednolitych wymiarów, ponieważ konstrukcja każdej maszyny podlega określonemu modelowi narzędzia skrawającego. Gotowe rysunki, których jest wiele w sieci, można dopasować do szlifierki. Pozwalają nawigować w odniesieniu do tego, jaka będzie struktura konstrukcji, jej wymiary.

Lepiej jest zacząć rysować rysunek z częścią ciała. W niektórych przypadkach może być konieczne zbudowanie oddzielnej platformy zamiast ramy. Taka platforma zostanie zamocowana na stole warsztatowym ślusarza. Następnie określa się wymiary i charakter rozmieszczenia elementów węzłowych na maszynie. Konieczne jest zmierzenie odległości między środkami między otworami montażowymi znajdującymi się na skrzyni biegów, a także zmierzenie samej szlifierki.

Wszystkie te dane służą do sporządzania rysunków. Po zaprojektowaniu mocowania wahadła i szlifierki, projektowany jest zespół przegubu.

Pomocna rada! Dokładność i sztywność maszyny zależy od odległości między elementem tnącym a przegubem obrotowym. Im mniejsza szczelina, tym lepiej. Zaleca się zainstalowanie wahadła o minimalnej długości.

Po sporządzeniu rysunków pozostaje tylko wybrać materiały, obliczyć ich ilość i przystąpić do budowy.

Technologia wykonania maszyny tnącej ze szlifierki

Technologia wykonania maszyny do cięcia metalu opartej na szlifierce jest praktycznie taka sama jak w przypadku tarcza tnąca:

- Przygotowanie i produkcja części do ramy.

- Układ przegubu obrotowego na ramieniu wahadła.

- Wykonanie wspornika w kształcie litery U z otworami do mocowania przekładni szlifierki.

- Wykonanie zacisku w kształcie litery U i paska, który zamocuje korpus szlifierki na wahadle.

- Mocowanie zacisku w kształcie litery U i wspornika w kształcie litery U do narzędzia tnącego: przez przyspawanie lub przykręcenie wszystkie te części są mocowane do części konsoli.

- Wciskanie łożysk w podpory.

- Dwustronne wciskanie zespołów łożyskowych na wał. Aby zwiększyć wytrzymałość połączenia, oś można cynować cienką warstwą cyny za pomocą lutownicy.

- Mocowanie wahadła za pomocą podpierających części węzłów na krawędzi pomostu (odległość od krawędzi 0,5-0,6 cm) za pomocą spawarki.

- Montaż szlifierki i obudowy ochronnej.

- Montaż sprężyny powrotnej.

Po zmontowaniu konstrukcji należy wykonać rozruch próbny i sprawdzić poprawność działania sprzętu, a także rozmieszczenie na nim wszystkich części. Na ostatnim etapie rowek jest dopasowywany do elementu tnącego, montowane są wsporniki, przeznaczone do mocowania obrabianych przedmiotów.

Po wykończeniu korpus maszyny należy pokryć cienką warstwą emalii. Malowanie chroni narzędzie przed uszkodzeniami, które może spowodować rdza.