W tym artykule omówiono domowe maszyny i akcesoria do domowego warsztatu. Oto szczegółowe cechy najpopularniejszych i niezbędnych narzędzi ręcznych, a także akcesoria do warsztatu lub garażu, technologie krok po kroku do ich produkcji i inne przydatne zalecenia na ten temat.

Zadowolony

- 1 Domowe maszyny i urządzenia do domowego warsztatu: informacje ogólne

- 2 Wykonywanie warsztatu stolarskiego własnymi rękami: rysunki, wideo, technologia

- 3 Wykonanie warsztatu ślusarskiego własnymi rękami: jak wykonać metalową konstrukcję

- 4 Cechy tworzenia tokarki do drewna dla domowego warsztatu

- 5 Akcesoria do ostrzenia noży własnymi rękami: rysunki i zalecenia

- 6 Instrukcje tworzenia stacjonarnej piły tarczowej własnymi rękami

- 7 Technologia wykonania maszyny do cięcia drewna

- 8 Montaż wiertarki własnymi rękami: wideo, jak wykonać konstrukcję, zalecenia

- 9 Cechy frezarek CNC do samodzielnego montażu

- 10 Cechy tworzenia strugarki grubości własnymi rękami

- 11 Diy schemat tworzenia szlifierki do drewna

- 12 Zasady obsługi strugarki do drewna zrób to sam

Domowe maszyny i urządzenia do domowego warsztatu: informacje ogólne

Każdy właściciel warsztatu czy warsztatu sam dobiera sprzęt w zależności od swoich potrzeb. Wielu z nich wie, jak powstają domowe maszyny i akcesoria do garaży, dlatego radzą sobie samodzielnie aranżując pomieszczenie, dostosowując dla siebie parametry techniczne konstrukcji.

Tak więc podczas tworzenia metalu stół warsztatowy zrób to sam rysunki i wymiary produktu na nich można dostosować do parametrów pomieszczenia i innych warunków. Nawet mały domowy warsztat będzie potrzebował wystarczająco dużo miejsca, aby pomieścić przynajmniej konstrukcję uniwersalnego składanego stołu warsztatowego i minimalny zestaw narzędzi.Wymagana powierzchnia to co najmniej 3-5 m².

Pomocna rada! Warsztat lepiej wyposażyć w osobne pomieszczenie, aby hałas z pracy domowej szlifierki do drewna i innych narzędzi nie przeszkadzał mieszkańcom. Istnieje możliwość wydzielenia garażu na umieszczenie maszyn, których powierzchnia jest wystarczająca do wygodnej pracy i montażu sprzętu.

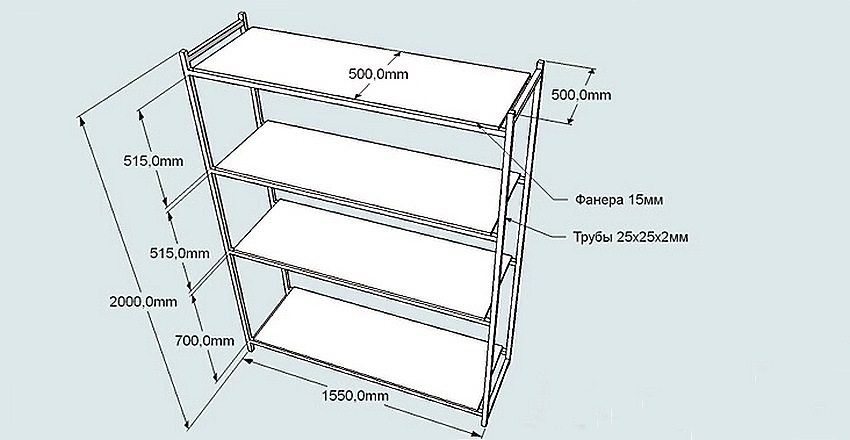

Produkcja narzędzi do przechowywania narzędzi: półki, regały

Osiągnięcie optymalnych warunków pracy jest właściwie bardzo trudne. Pożądane jest, aby wielkość pomieszczenia wynosiła co najmniej 6,5 m. Aby wyposażyć warsztat, można przedłużyć dom lub garaż. W każdym przypadku to rozwiązanie będzie najbardziej opłacalne.

Zanim zaprojektujesz własnoręcznie rysunek składanego stołu warsztatowego, który ma najbardziej ogólny projekt (dlatego jego wymiary są brane pod uwagę w pierwszej kolejności), warto zdecydować o kilku punktach:

- wyznaczyć, jakie rodzaje pracy będą wykonywane w warsztacie;

- ustalić listę wymaganych narzędzi i wyposażenia.

Montując narzędzie na ścianie, można znacznie zaoszczędzić cenne miejsce w warsztacie. Półki lub stojaki są do tego idealne. Możesz z powodzeniem ułożyć te struktury, osiągając najbardziej racjonalny rozkład obszaru.

Aby zaoszczędzić miejsce, możesz własnoręcznie zdobyć specjalne urządzenie do piły tarczowej, wykonane na podstawie konwencjonalnej wiertarki. Taka uniwersalna maszyna może wykonywać kilka funkcji jednocześnie, łącząc następujące możliwości:

- Piła tarczowa;

- maszyna do mielenia;

- Ostrzałka;

- mini tokarka do drewna;

- maszyna do cięcia.

Pulpit można łączyć z w występku na stół stolarski i uzupełnij go o szuflady do przechowywania drobnych narzędzi.

Półki na narzędzia do majsterkowania: popularne projekty

Konstrukcje metalowe są bardziej trwałe i niezawodne, a konstrukcje drewniane są tańsze.

Istnieje kilka opcji racjonalnego przechowywania narzędzi:

- półki ścienne;

- stojaki na narzędzia do samodzielnego montażu;

- podwieszane półki sufitowe;

- półki-osłony do zawieszania małych narzędzi.

Pomocna rada! Osłona półki jest bardzo wygodna do wykonywania prac hydraulicznych i stolarskich. Może pomieścić uchwyty na narzędzia lub haczyki, małe półki lub pojemniki na elementy złączne. Taką konstrukcję najlepiej jest zawiesić nad składanym stołem stolarskim. Możesz nawet dodać dodatkowe oświetlenie. Do tego lepiej jest użyć małej lampy.

Technologia wytwarzania półek na narzędzia (tarcza):

- Z arkusza sklejki wycina się tarczę, na której zaznaczono miejsca, w których zostaną zamontowane półki.

- Za pomocą wyrzynarki wycina się półki ze ścianami bocznymi. Długość tych boków powinna odpowiadać długości tarczy.

- Półki na narzędzia montuje się i mocuje na powierzchni osłony za pomocą długich wkrętów samogwintujących.

- Trwa montaż haków. Otwory wykonuje się w osłonie, w której są zainstalowane kołki. Muszą wkręcić specjalne haczyki wyposażone w gwinty. W pierwszej kolejności warto rozłożyć całe narzędzie i zaznaczyć punkty, w których będzie wisiało.

- Wsporniki lub ucha montowane są na tylnej ścianie konstrukcji.

Pozostaje tylko zamocować osłonę półki na ścianie. Aby ucha nie zsuwały się z kotew, zaleca się ich zamocowanie specjalnymi podkładkami.

Wykonywanie warsztatu stolarskiego własnymi rękami: rysunki, wideo, technologia

Na rysunku stołu stolarskiego powinny znajdować się następujące dane:

- Powierzchnia robocza - do jej wykonania zaleca się zabranie deski o grubości 6 cm lub większej. Odpowiednie są gatunki drewna, takie jak dąb, grab lub buk. Dozwolone jest użycie kilku wąskich desek, wstępnie obrobionych olejem schnącym.

- Na górnej okładce własnymi rękami mocuje się konstrukcję imadła wykonanego samodzielnie, co również powinno być uwzględnione na rysunku. Jeśli planujesz zainstalować produkt o dużych rozmiarach, lepiej jest wziąć drewno do jego produkcji. Dozwolona jest produkcja i późniejsza instalacja małych imadeł ślusarskich zrób to sam ze stali.

- Podstawki do stołu warsztatowego - mogą być wykonane z lipy lub sosny. Pomiędzy nimi należy zainstalować podłużne połączenie w postaci listew. Zwiększy to stabilność stołu.

- Półki na narzędzia - montowane pod stołem warsztatowym. Struktury mogą być stałe lub wysuwane.

Pomocna rada! Parametr liniowy stołu warsztatowego może przekroczyć 1 m. Zwiększony rozmiar konstrukcji można wykorzystać do zamontowania własnymi rękami imadła stolarskiego w ilości dwóch sztuk.

Istnieje kilka modyfikacji warsztatów:

- mobilny;

- nieruchomy;

- składane (uniwersalne).

Po zapoznaniu się z urządzeniem stołu stolarskiego możesz zacząć go robić.

Technika i rysunki warsztatu stolarskiego DIY: jak wykonać prosty projekt

Technologia wytwarzania konstrukcji krok po kroku:

- Aby wykonać pokrywę drewnianego stołu stolarskiego, musisz wziąć grube deski. Wielkość należy dobrać tak, aby w wyniku ich połączenia uzyskać ekran o parametrach 0,7x2 m (długość może być mniejsza niż 2 m). Jako łączniki należy stosować długie gwoździe, które należy wbijać od przodu i wyginać od wewnątrz na zewnątrz.

- Możesz zakończyć pokrywę, mocując belkę o przekroju 50x50 mm wzdłuż jej dolnego obwodu.

- W zależności od wielkości stołu stolarskiego (jego pokrywy) rozmieszczone są wsporniki pionowe. Do ich produkcji pobierany jest pręt (12x12x130 cm). Na tym etapie należy wziąć pod uwagę wysokość powierzchni roboczej, ponieważ powinna być wygodna. Górna krawędź podpory powinna znajdować się na poziomie opuszczonych dłoni. Następnie, po założeniu osłony, do tego wskaźnika zostanie dodane ok. 8-10 cm Oznaczenia do montażu prętów należy nanieść na ziemię i te elementy wkopać na głębokość 0,2-0,35 m.

- Następnie własnymi rękami montaż części ramy i pokrywy stołu warsztatowego wykonanego z drewna. Zainstalowane belki nośne należy łączyć parami. W tym celu stosuje się szerokie deski, mocowane na wysokości 0,2-0,4 m za pomocą długich wkrętów samogwintujących. Osłona jest mocowana na końcach wsporników za pomocą tych samych łączników.

Uwaga! Do montażu osłony nie używaj gwoździ. Podczas ich wbijania część ramy produktu może się przesuwać.

Technologia DIY do wykonania uniwersalnego drewnianego stołu warsztatowego

Pomimo faktu, że technologia tworzenia tej konstrukcji jest pod wieloma względami podobna do poprzedniej wersji, do produkcji stołu warsztatowego stolarki kompozytowej wymagane będą rysunki wymiarowe. Ale w tym przypadku zamiast śrub używa się śrub.

Ponadto możesz własnoręcznie zainstalować szuflady do przechowywania narzędzi w składanym uniwersalnym stole warsztatowym.

Technologia produkcji składanego stołu warsztatowego DIY:

- Wsporniki pionowe są instalowane w podobny sposób i są połączone ze sobą za pomocą zworek umieszczonych poziomo. Przed zainstalowaniem zworek należy wykonać na nich rowki na nakrętki i podkładki. Aby to zrobić, lepiej użyć młotka i dłuta.

- Po ustawieniu zworek na wymaganym poziomie wykonuje się otwory przelotowe w poziomej belce i pionowo zamontowanej podporze. W tym miejscu zostanie wstawiona długa śruba. Po stronie, gdzie znajduje się rowek na łączniki, nakładana jest nakrętka i podkładka, po czym element jest dobrze ściągnięty.

- Poziome zworki do części ramowej domowego stołu stolarskiego będą wymagały 2 szt. po każdej z 4 stron. Będziesz także potrzebować kilku zworek do zainstalowania pod powierzchnią roboczą (w środku). Elementy podblatowe przeznaczone są do szuflad. Odległość między tymi zworkami musi odpowiadać wymiarom skrzynek.

- Śruby służą również do mocowania powierzchni roboczej. Na końcach podpór przygotowano rowki montażowe, a na blacie otwory na łączniki. Śruby instaluje się tak, aby ich łby były zagłębione (1-2 mm).

Uwaga! Rysunki składanego stołu warsztatowego nie są tak skomplikowane, jak mogłoby się wydawać. Zaletą tego projektu jest to, że każdą uszkodzoną część można łatwo wymienić na nową.

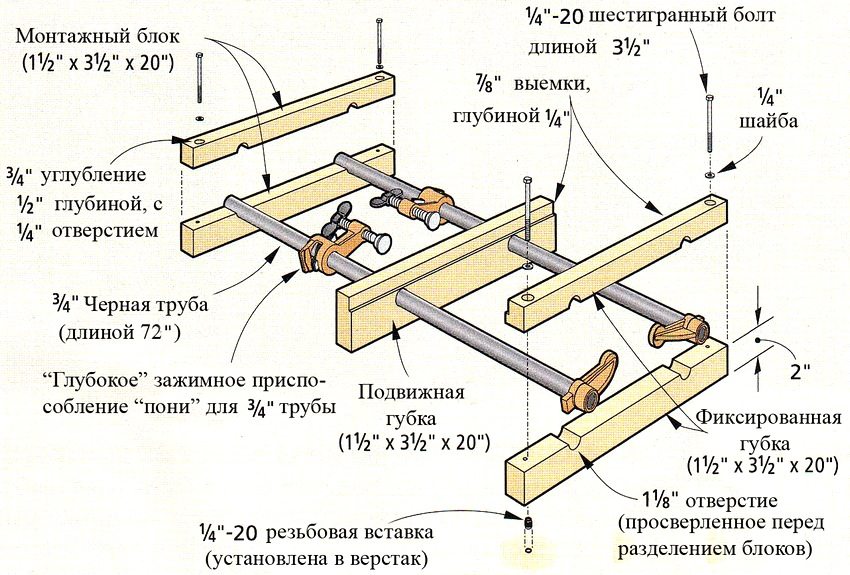

Projekt imadła warsztatowego DIY

Zwykle stoły warsztatowe są wyposażone w imadło. Wielu właścicieli warsztatów garażowych wie, jak zrobić takie urządzenie własnymi rękami. Do domowego projektu potrzebne będą specjalne szpilki. Te elementy złączne są sprzedawane w sklepach ze sprzętem.

Początkującym eksperci zalecają użycie dodatkowych materiałów do stworzenia imadła własnymi rękami: film o tym, jak zrobić takie narzędzie, można łatwo znaleźć w Internecie.

Do pracy potrzebujesz specjalnej śruby. Ta gwintowana część jest głównym aktywnym elementem konstrukcji. Minimalna średnica sworznia to 2 cm, długość nitki 15 cm Im dłuższa ta część, tym szersze rozłożenie imadła. Jeśli weźmiesz pod uwagę dokładnie te parametry wymiarowe na rysunkach imadła własnymi rękami, możesz uzyskać strukturę rozwiedzioną o prawie 8 cm.

Szczęki narzędziowe są wykonane z pary desek. Jedna część części zostanie naprawiona. Aby to zrobić, musisz wziąć sosnę. Druga część 2x1,8x50 cm się przesunie. W każdej z tych tablic musisz wypełnić wiercić otwór na wkręt. Za pomocą wiertła o średnicy 1 cm otwory na kołki są jednocześnie formowane we wszystkich deskach. Aby zapobiec przesuwaniu się otworów względem siebie, można je połączyć za pomocą gwoździ.

Po wykonaniu wszystkich otworów wkręt i wszystkie kołki są w nich włożone wraz z podkładką i nakrętką.

Pomocna rada! Aby móc obrabiać elementy o różnych rozmiarach, należy umożliwić repozycjonowanie kołków. Będziesz musiał wykonać kilka dodatkowych otworów w każdej z desek, znajdujących się w pobliżu zacisku śrubowego.

Dodatkowo możesz skorzystać z poniższego materiału wideo, aby stworzyć imadło własnymi rękami.

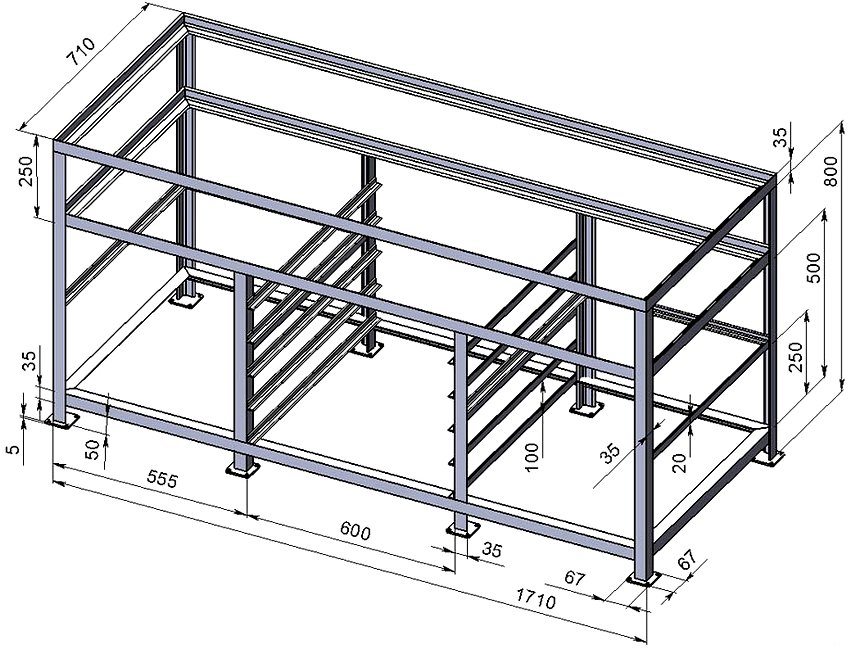

Wykonanie warsztatu ślusarskiego własnymi rękami: jak wykonać metalową konstrukcję

Do prac ślusarskich lepiej jest zrobić metalowy stół warsztatowy własnymi rękami, ponieważ drewniany nie będzie do tego pasował. Chodzi o to, że drewno nie jest tak mocne. Ponadto podczas pracy z metalowymi półfabrykatami blat wykonany z tego materiału będzie stale uszkadzany i szybko stanie się bezużyteczny.

Na ogólnym rysunku stołu warsztatowego zrób to sam można wyróżnić pięć głównych elementów konstrukcyjnych:

- W celu uzyskania sztywności wzdłużnej produktu stosuje się belki poziome (3 szt.) O wymiarach 6x4 cm. Długość - nieco ponad 2 m.

- Belki regałowe małogabarytowe (9 szt.) Wykonane z rur profilowanych o wymiarach 6x4 cm służą do montażu części ramowej cokołów. W narożniku znajdują się przyspawane rozpórki z taśm stalowych. Dzięki tym wszystkim elementom rama jest sztywna i bardzo mocna.

- Belki regałowe (4 szt.) O długości 9-10 cm (przekrój 6x4 cm). W tym celu lepiej jest stosować metalowe rury profilowe o grubych ścianach (więcej niż 2 mm).

- Narożnik nr 50 (4 szt.), Który posłuży jako słupki. Wysokość tych elementów wynosi 1,7-2 m.Tutaj zostaną dołączone narzędzia robocze.

Wymiary stołu ślusarskiego:

| Parametry warsztatu | Rozmiar, cm |

| Długość konstrukcyjna | 2200 |

| Szerokość konstrukcji | 750 |

| Wysokość konstrukcji | 950 |

| Szerokość szafy z szufladami | 750 |

| Wolna przestrzeń między cokołami | 700 |

Pomocna rada! W celu wykonania wysokiej jakości szwów zaleca się użycie półautomatycznego urządzenia na dwutlenek węgla. Doświadczeni rzemieślnicy mogą korzystać ze spawarki impulsowej. W przypadku braku umiejętności obsługi tego narzędzia lepiej powierzyć pracę profesjonalistom.

Technologia wytwarzania stołu warsztatowego DIY: jak wykonać montaż

Wykonanie uniwersalnego stołu warsztatowego własnymi rękami zaczyna się od złożenia ramy. Aby to zrobić, musisz wziąć kilka krótkich i kilka długich belek. Podczas procesu spawania elementy te mogą się skręcać.

Aby temu zapobiec, musisz:

- Rozłóż szczegóły na idealnie płaskiej płaszczyźnie.

- W miejscach węzłów dokujących (jest ich 4) belki sczepiane są metodą zgrzewania punktowego.

- Następnie wszystkie szwy spawalnicze są w pełni wykonane. Najpierw z jednej strony ramy, potem z tyłu.

Następnie mocowane są tylne pionowe rozpórki i tylna belka (długa, jedna z trzech). Konieczne jest sprawdzenie, jak równo są one ułożone względem siebie. W przypadku odchyleń belki można delikatnie wygiąć młotkiem. Na końcu pozostałe elementy pionowe są montowane w układzie pionowym, a także elementy zapewniające sztywność.

Gdy rama jest gotowa, można do niej przyspawać narożniki, mające na celu wzmocnienie konstrukcji. Blat stołu wykonany jest z drewnianych desek. Najpierw należy je zaimpregnować ognioodporną cieczą. Następnie na wierzch kładzie się blachę.

Do słupków pionowych można przymocować osłony narzędzi ze sklejki. Ten sam materiał jest używany do szycia cokołów. W przypadku pudełek można użyć metalowych skrzynek lub wykonać drewniane konstrukcje.

Możesz go użyć, aby bardziej szczegółowo zrozumieć technologię tworzenia stołu warsztatowego własnymi rękami, wideo, które jest zamieszczone poniżej:

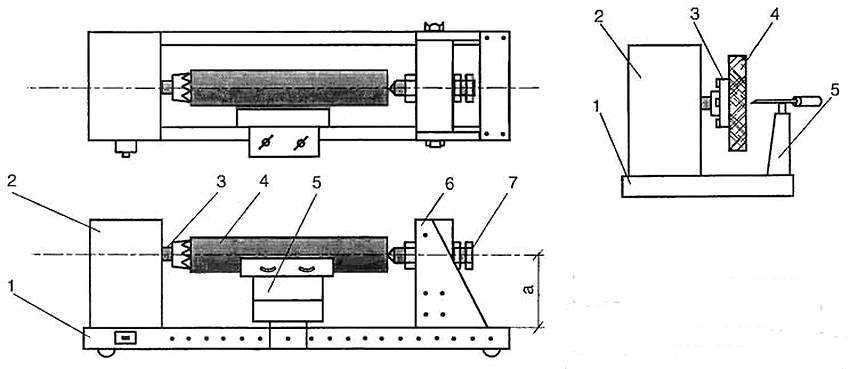

Cechy tworzenia tokarki do drewna dla domowego warsztatu

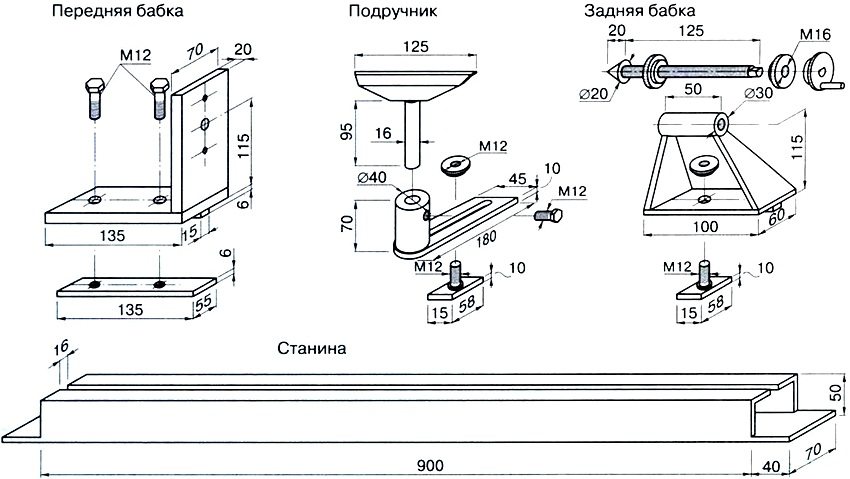

W technologii wykonywania tokarki do drewna własnymi rękami łóżko zajmuje szczególne miejsce. Praca innych części, a także stabilność całej konstrukcji, zależy bezpośrednio od tej części. Może to być metal lub drewno.

Pomocna rada! Do produkcji według standardowych rysunków tokarki do drewna własnymi rękami lepiej jest użyć silnika elektrycznego, który jest w stanie osiągnąć prędkość 1500 obr / min. Optymalny wskaźnik mocy wynosi 200-250 watów. Jeśli planujesz obrabiać duże przedmioty, możesz zwiększyć wskaźniki mocy.

Aby stworzyć tokarkę do kopiowania drewna własnymi rękami, możesz użyć starego frezer ręcznyktóry nie jest już potrzebny. Narzędzie to jest umieszczone na platformie ze sklejki o grubości 1,2 cm i wymiarach 20x50 cm, wcześniej należy wykonać w nim otwory przeznaczone dla noże i łączniki. Zamontowane zostaną tu również ograniczniki wykonane z prętów. Są niezbędne do utrzymania noża w stałym stanie. Sam router jest przymocowany dwoma gwoździami między klipsami.

W rzeczywistości wykonanie kopiowania struktury domowej tokarki do drewna jest dość łatwe - w sieci jest wystarczająco dużo materiałów wideo.

Przykład domowej tokarki do drewna własnymi rękami

W przypadku podstawy lepiej jest wziąć stalowy profil o grubych ścianach.Aby konstrukcja była niezawodna, zaleca się użycie dwóch podpór. Na nich zostanie zainstalowana rama. Do mocowania części stosuje się połączenie typu rowkowego. Najpierw musisz wykonać platformy podporowe przeznaczone dla główki (tył i przód).

Lista części do tokarki do drewna (łatwo jest zrozumieć, jak samodzielnie złożyć konstrukcję na podstawie tej listy):

- Komponent mocy - Możesz użyć silnika elektrycznego ze starej pompy lub pralki.

- Wrzeciennik (tył) - wystarczy głowica z wiertarki o dużej rezerwie chodu.

- Wrzeciennik (przód) - do uporządkowania tej części lepiej kupić wrzeciono fabryczne wyposażone w 3-4 kołki. Umożliwia to przemieszczanie przedmiotu obrabianego względem osi obrotowej.

- Element nośny - stół do wycinarek może mieć absolutnie dowolną konfigurację, najważniejsze jest to, że zapewnia komfort podczas pracy.

- Koło pasowe - jest elementem łączącym wrzeciennik z wałami w silniku elektrycznym.

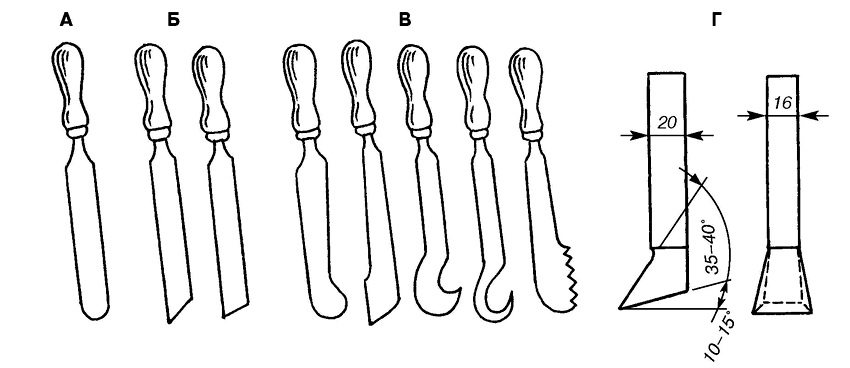

Uwaga! Aby pracować z tym projektem, musisz kupić zestaw fabrycznych noży. Jeśli masz odpowiednie narzędzie, możesz wykonać własne, ale potrzebujesz stali narzędziowej.

Jako informacje pomocnicze możesz użyć filmu szczegółowo opisującego ten proces, aby złożyć własnymi rękami tokarkę do drewna.

Drugi przykład tokarki do drewna własnymi rękami

Alternatywnym rozwiązaniem byłoby wykonanie konstrukcji najprostszej mini tokarki do drewna własnymi rękami w oparciu o wiertarkę elektryczną. Ten przykład technologii może posłużyć jako próbka przed zbudowaniem poważniejszego narzędzia.

Ten typ maszyny nadaje się do małych elementów drewnianych. Materiałem na łóżko mogą być drewniane belki. Wrzeciennik można zastąpić kombinacją wału zamontowanego na łożysku poprzecznym. Aby naprawić obrabiany przedmiot, musisz zdobyć odpowiedni wiertło.

Ten projekt ma swoje wady, są one związane z:

- duże prawdopodobieństwo, że wystąpią błędy podczas frezowania;

- niski poziom niezawodności;

- niemożność przetwarzania dużych drewnianych półfabrykatów.

Ale nie rezygnuj z tej opcji, ponieważ jest ona podstawą technologii tworzenia bardziej zaawansowanych i złożonych narzędzi tokarskich. Aby poprawnie obliczyć strukturę, określ wymagane właściwości operacyjne i parametry techniczne.

Zasada wykonania frezów do tokarki do drewna

Technologię w tym przypadku komplikuje jedynie właściwy dobór detali, które powinny mieć nie tylko poziom twardości krawędzi skrawającej odpowiadający wymaganiom, ale także być poprawnie zamontowane w uchwycie - uchwycie.

Uwaga! W przypadku braku stali narzędziowej można to zrobić za pomocą dostępnych narzędzi. Po zakończeniu etapu przygotowania wstępnego materiał jest dodatkowo hartowany.

Zalecane rodzaje półfabrykatów:

- Stalowe pręty zbrojeniowe - lepiej jest użyć opcji, które mają fabryczne oryginalne wymiary i kwadratowy kształt przekroju.

- Pilniki lub tarniki - wystarczą zużyte elementy, ale nie używaj materiału z głębokimi wiórami lub pęknięciami.

- Sprężyny samochodowe - przed użyciem tych półfabrykatów będą musiały zostać podniesione do kwadratu, co nie każdy może zrobić. Do tego celu przydatna jest spawarka. Autogen się nada.

Maszyna może przewidywać możliwość wymiany frezów.W tym celu wykonuje się specjalną modyfikację obudowy z niezbędnymi częściami montażowymi. Elementy te muszą być wystarczająco mocne, aby wytrzymać obciążenia podczas pracy przy zachowaniu pierwotnego położenia części krawędziowej.

Po wykonaniu noża jest naostrzony, a ostrze utwardzone. Po podgrzaniu części tnącej frez należy zanurzyć w oleju maszynowym. Przy pomocy technologii powolnego utwardzania powierzchnia produktu może być tak twarda, jak to tylko możliwe. W takim przypadku rozgrzany element obrabiany musi naturalnie ostygnąć.

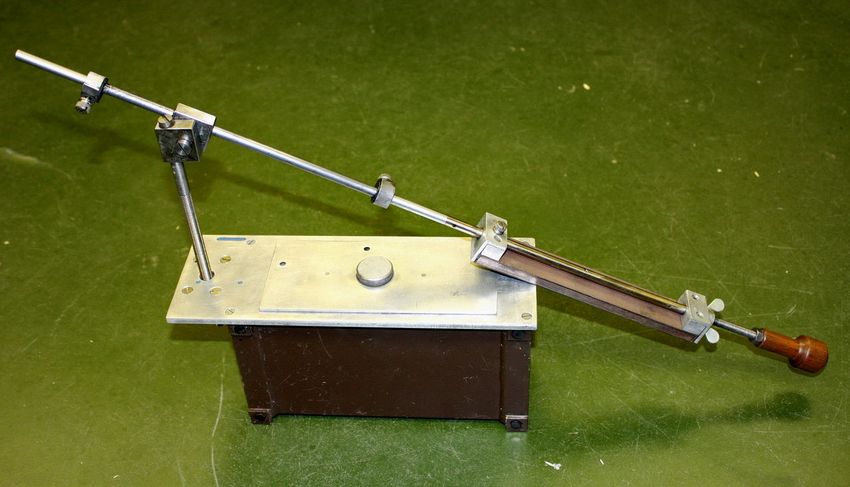

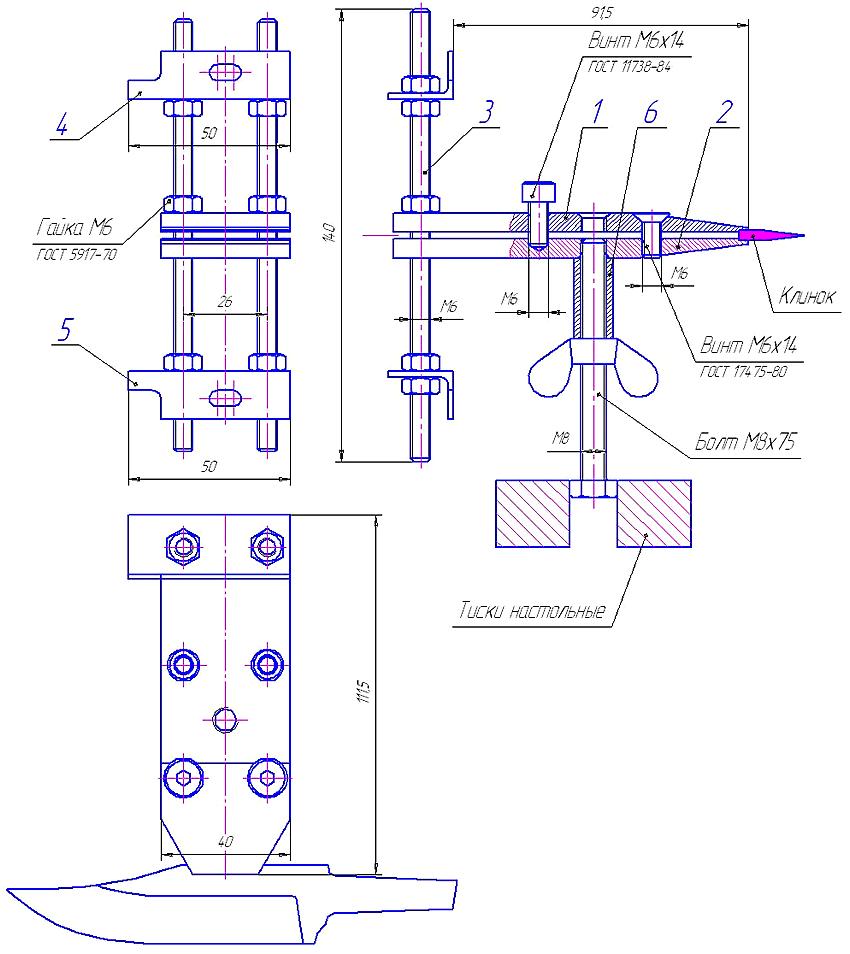

Akcesoria do ostrzenia noży własnymi rękami: rysunki i zalecenia

Aby zrobić ostrzałkę z silnika z pralki własnymi rękami, możesz ograniczyć się do silnika ze starego radzieckiego projektu, na przykład SMR-1.5 lub Riga-17. Moc 200 W będzie wystarczająca, choć tę liczbę można zwiększyć do 400 W wybierając inną opcję silnika.

Lista części wymaganych do szlifierki do samodzielnego montażu obejmuje:

- rura (do szlifowania kołnierza);

- nakrętka do mocowania kamienia na kole pasowym;

- metal do wykonania osłony ochronnej do temperówki własnymi rękami (grubość 2, -2,5 mm);

- osełka;

- kabel elektryczny z wtyczką;

- urządzenie do uruchamiania;

- narożnik z metalu lub drążek z drewna (do łóżka).

Średnica kołnierza musi pasować do tulei na silniku. Ponadto w tej części zostanie noszona osełka. Z jednej strony na tym elemencie jest wykonana nić. Odległość powinna być równa grubości koła pomnożonej przez 2. Gwint jest gwintowany. Z drugiej strony kołnierz należy docisnąć na gorąco do wału silnika. Mocowanie odbywa się za pomocą śrub lub spawania.

Pomocna rada! Gwint powinien przebiegać w kierunku przeciwnym do kierunku, w którym wykonywane są ruchy obrotowe silnika. W przeciwnym razie nakrętka mocująca okrąg poluzuje się.

Uzwojenie robocze silnika jest połączone z kablem. Ma rezystancję 12 omów, którą można obliczyć za pomocą multimetru. Uzwojenie początkowe dla ostrzałki do noży zrób to sam będzie miało 30 omów. Następnie łóżko jest pościelone. Zaleca się wziąć do niego metalowy narożnik.

Niektórzy potrzebują ostrzałka do pił łańcuchowych... Możesz wykonać taką konstrukcję własnymi rękami z łóżka z 3 wspornikami, dwoma wrzecionami, silnikiem krokowym (2 kW) i rurami używanymi jako uchwyty.

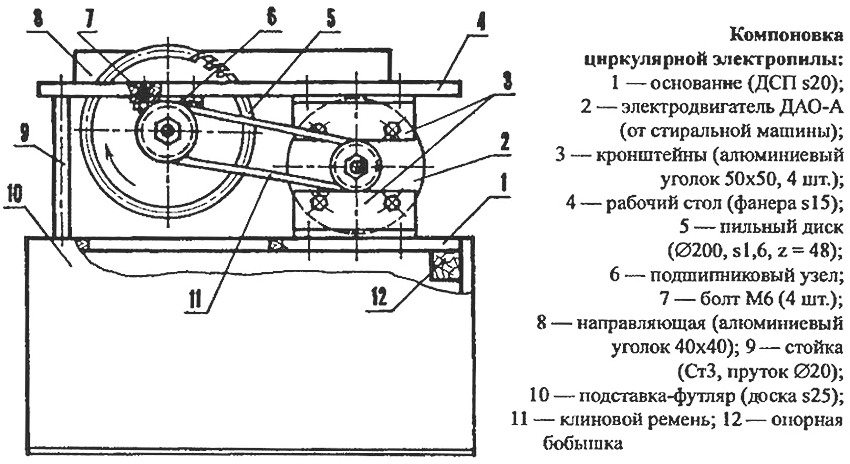

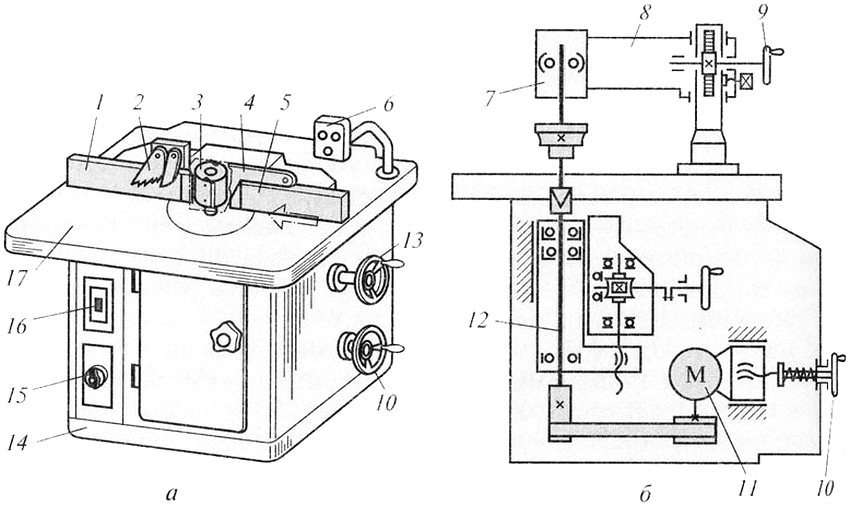

Instrukcje tworzenia stacjonarnej piły tarczowej własnymi rękami

Stworzenie stołu do ręcznej pilarki tarczowej własnymi rękami jest najważniejszym etapem tworzenia maszyny, ponieważ ta konstrukcja będzie zawierać główne części wyposażenia w postaci:

- jednostka mocy;

- Jednostka sterująca;

- element tnący;

- inne składniki.

Podstawa na stole narzędzi ręcznych służy jako prowadnica dla pilarki tarczowej do samodzielnego montażu. Kontroluje kierunek cięcia i mocuje obrabiany przedmiot.

Tartak to modyfikacja piły tarczowej. Jedyna różnica polega na tym, że dysk znajduje się na dole. Funkcja łóżka zrób to sam jest przypisana do projektu stołu do piły tarczowej. Zainstalowano tu również jednostkę napędową, blok trzymający dysk i system sterowania.

Na etapie projektowania piły tarczowej z rysunkami `` zrób to sam '' należy wziąć pod uwagę kilka czynników:

- Głębokość, na jaką materiał będzie cięty - wskaźnik zależy od geometrii tarczy.

- Poziom mocy silnika elektrycznego - wystarczy określony wskaźnik 800 watów.

- Obszar montażu systemu sterowania - elementy sterujące powinny znajdować się jak najdalej od dysku.

- Prędkość obrotowa - minimalna dopuszczalna wartość to 1600 obr / min, w przeciwnym razie w trakcie cięcia wystąpią zmiany koloru.

Pomocna rada! Jeśli stół jest wykonany dla ręcznej wersji narzędzia, zaleca się wykonanie blatu z metalu. Blacha powinna być wyposażona w usztywnienia u podstawy.

Jak zrobić piłę tarczową ze szlifierki własnymi rękami

Po pierwsze, blat jest wykonany z blachy. Oznakowanie odbywa się zgodnie z wymiarami oprzyrządowania. Wzdłuż tych oznaczeń wykonane są wycięcia do zainstalowania piły.

Następnie działa:

- Instalowanie równoległego ogranicznika do piły tarczowej własnymi rękami, wykonanego z drewnianego paska. Element mocowany do blatu.

- Stop rowek - te elementy powstają na blacie poprzez frezowanie.

- Montaż linijki pomiarowej - Obszar mocowania znajduje się na przedniej krawędzi elementu tnącego. Linijka posłuży do kontrolowania parametrów wymiarowych detali.

- Montaż zacisków jest dodatkowym elementem do mocowania przedmiotu obrabianego.

Do maszyny z piły tarczowej własnymi rękami będziesz potrzebować nóg. Montowane są z uwzględnieniem wymiarów blatu wykonanego z belek drewnianych o przekroju 4x4 cm. stalowe rogi... Aby zapewnić dodatkową stabilność, między podporami należy zainstalować usztywnienia. Jednostka sterująca jest umieszczona obok miejsca pracy. Nie należy odmawiać instalacji wyłączników różnicowoprądowych i urządzeń chroniących silnik przed przeciążeniami.

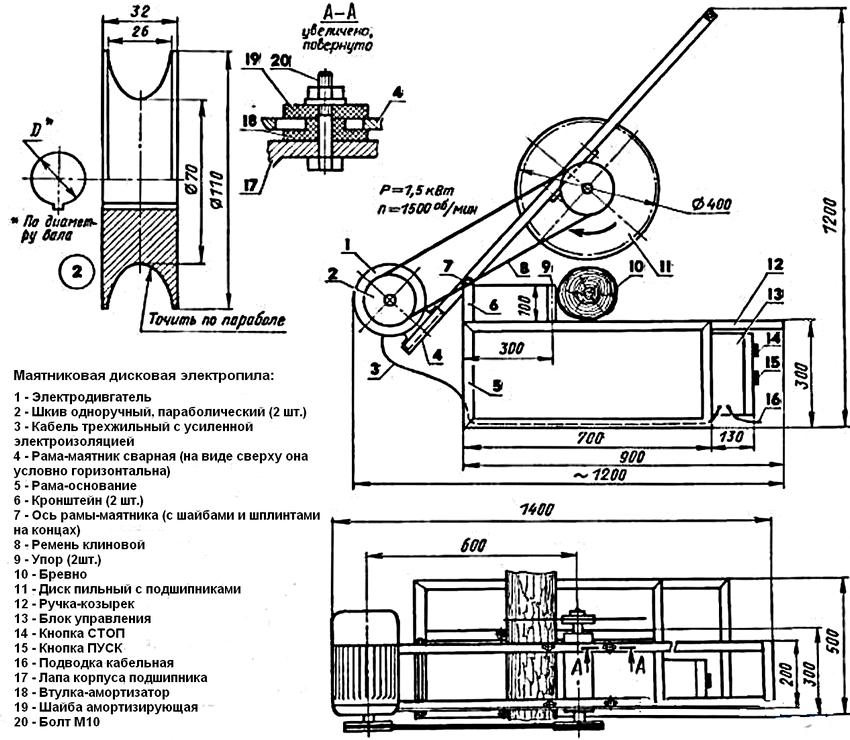

Technologia wykonania maszyny do cięcia drewna

Technologia produkcji domowej maszyny do cięcia:

- Wycinanie elementów z narożnika do montażu ramy (wymiar całkowity - 120x40x60 cm).

- Montaż ramy poprzez spawanie.

- Mocowanie kanału (prowadnicy) przez spawanie.

- Montaż słupków pionowych (2 szt.) Na kanale (połączenie śrubowe).

- Montaż ramy z rur do montażu silnika elektrycznego i wału na wymaganym nachyleniu (45x60 cm).

- Montaż płyty silnika z tyłu ramy.

- Wykonanie wału wraz z kołnierzami, podporami i kołem pasowym (wysokość występu kołnierza - 3,2 cm).

- Montaż podpór, łożysk i kół pasowych na wale. Łożyska osadzone są na ramie górnej we wnękach wykonanych w płycie.

- Montaż skrzynki z obwodem elektrycznym w dolnej części ramy.

- Montaż szybu w obszarze między słupkami. Średnica - 1,2 cm Na czop wału należy założyć tuleję z jak najmniejszym odstępem, aby elementy te się ślizgały.

- Przyspawanie wahacza z korytka (80 cm) do tulei. Wielkość wahaczy powinna mieścić się w następującym stosunku: 1: 3. Sprężyny należy zabezpieczyć od zewnątrz.

Pomocna rada! Eksperci zalecają stosowanie silnika asynchronicznego. Taki silnik nie jest szczególnie wymagający. W przypadku sieci z 3 fazami wymagany jest silnik o mocy 1,5-3 kW; w przypadku sieci jednofazowych liczbę tę należy zwiększyć o jedną trzecią. Wymagane jest podłączenie kondensatora.

Pozostaje dokończyć instalację silnika na krótkim ramieniu wahacza. Element tnący umieszczony jest na długim ramieniu. Wał i silnik są połączone za pomocą napędu pasowego. Do blatu można użyć blachy, deski struganej.

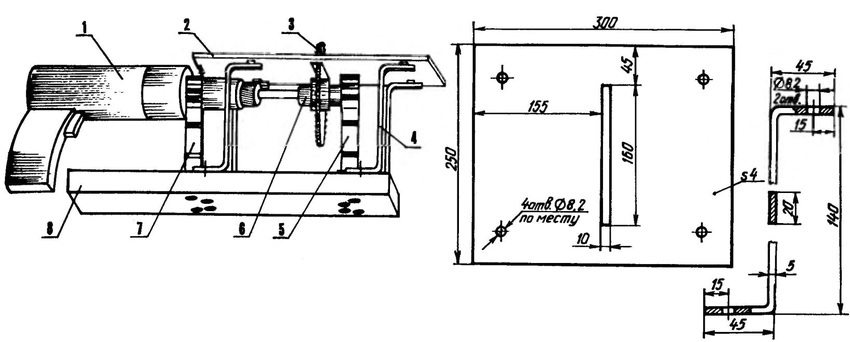

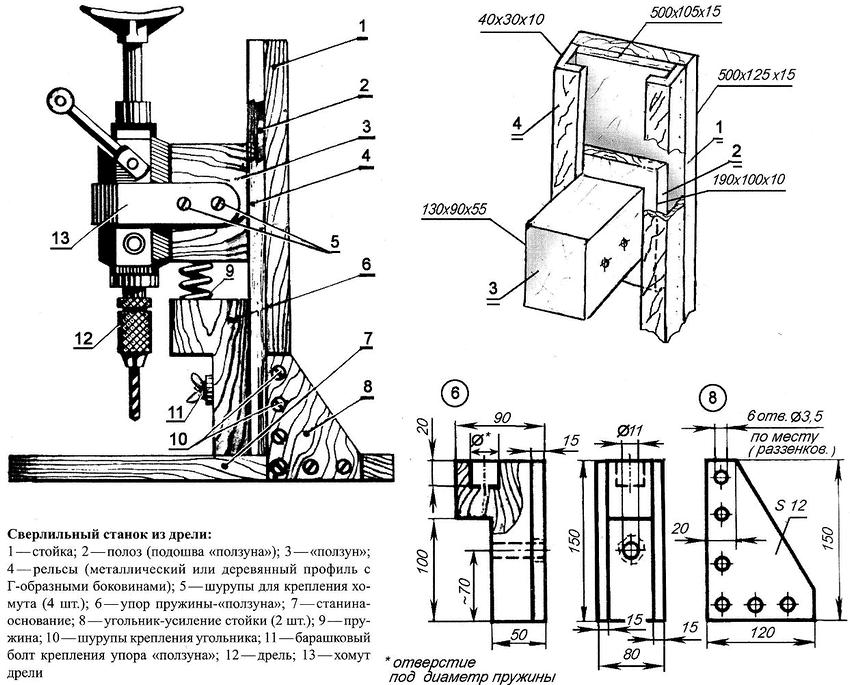

Montaż wiertarki zrób to sam: wideo, jak wykonać konstrukcję, zalecenia

Dobry rysunek wiertarki z wiertarki własnymi rękami jest głównym warunkiem nabycia niezbędnych narzędzi.Aby stworzyć taką maszynę, nie musisz używać specjalnych materiałów i kupować dodatkowych komponentów.

Komponenty do budowy domowej wiertarki własnymi rękami:

- Podstawę łóżka);

- mechanizm obrotowy (wiertło);

- urządzenie zasilające;

- pionowo ustawiony stojak do mocowania wiertarki.

Podczas rozwoju technologii wytwarzania wiertarki z wiertarki własnymi rękami materiał wideo może zapewnić nieocenioną pomoc.

Przewodnik po tworzeniu wiertarki własnymi rękami (jak wykonać najprostszy projekt):

- W przypadku regału lepiej jest użyć DPS, aby część okazała się masywna lub płyta meblowa o grubości większej niż 20 mm. Zniweczy to efekt wibracji narzędzia. Dozwolone jest użycie podstawy ze starego mikroskopu lub powiększalnika do zdjęć.

- Dokładność wiertarki z wiertarki własnymi rękami zależy od prowadnic (2 szt.). Służą jako podstawa do przesuwania bloku, na którym znajduje się wiertło. Do wykonania prowadnic najlepiej używać taśm stalowych. Następnie zostaną bezpiecznie przykręcone do stojaka.

- Do bloku musisz wziąć stalowe zaciski, dzięki którym mechanizm obrotowy zostanie bezpiecznie zamocowany na tej części.

W przypadku mini wiertarki DIY wymagany jest obrotowy mechanizm podawania narzędzi. Klasyczny projekt zakłada użycie sprężyny i dźwigni. Sprężyna jest zamocowana między blokiem a słupkiem.

Istnieje wiele urządzeń dla ostrzenie wierteł zrób to sam, wideo - materiał pomoże ci zrozumieć ten temat.

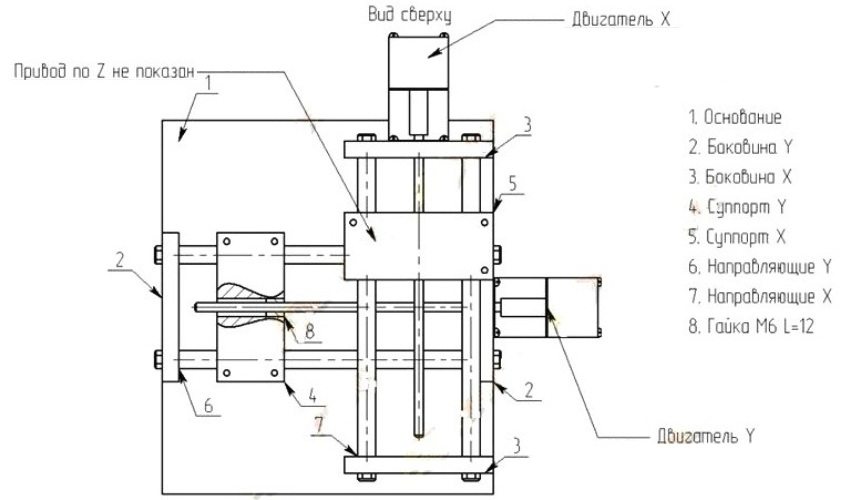

Cechy frezarek CNC do samodzielnego montażu

Oprogramowanie jest uważane za ważny element frezarki do drewna CNC do samodzielnego wykonania. Rysunki tradycyjnego projektu, biorąc pod uwagę ten warunek, muszą zawierać dodatkowe elementy:

- Port LPT;

- Jednostka CNC.

Pomocna rada! Do wykonania frezarki do kopiowania do drewna lub metalu zrób to sam możesz użyć wózków należących do starej drukarki. Na podstawie tych części można stworzyć mechanizm, który pozwoli frezowi poruszać się w dwóch płaszczyznach.

Montaż frezarki do drewna do domowego warsztatu

W pierwszym etapie tworzone są rysunki zrób to sam dla frezarki do drewna, które zawierają informacje o położeniu wszystkich elementów konstrukcyjnych, ich wymiarach, a także metodach mocowania.

Następnie rama nośna jest montowana z rur wstępnie pociętych na części o wymaganym rozmiarze. Do mocowania należy użyć spawarki. Następnie sprawdzane są parametry wymiarowe, aby rozpocząć produkcję powierzchni roboczej.

Musisz działać w ramach następującego schematu:

- Na Płyta pilśniowa płyta jest oznaczona i wycina się z niej blat.

- Jeśli frez będzie ustawiony pionowo, należy wykonać dla niego wycięcie w płycie.

- Trwa montaż wrzeciona i silnika elektrycznego. W takim przypadku wrzeciono nie powinno wychodzić poza płaszczyznę powierzchni roboczej.

- Pręt ograniczający jest zainstalowany.

Pamiętaj, aby przetestować maszynę przed rozpoczęciem pracy. Dołączony router nie powinien zbyt mocno wibrować. Aby zrekompensować tę wadę, zaleca się dodatkowe zainstalowanie usztywnień.

DIY montaż frezarki do metalu

Instrukcje krok po kroku dotyczące wykonania domowej frezarki do metalu:

- Kolumna i rama wykonane są z metalowego kanału. Rezultatem powinna być konstrukcja w kształcie litery U, w której podstawa narzędzia działa jak dolny element poprzeczny.

- Prowadnice są wykonane z rogu. Materiał należy przeszlifować i przykręcić do kolumny.

- Szyny do konsoli wykonane są z rury o przekroju kwadratowym. Tutaj musisz włożyć szpilki z gwintowanym gwintem. Konsola zostanie przesunięta przez podnośnik samochodowy w kształcie rombu na wysokość 10 cm, przy czym amplituda w bok wynosi 13 cm, a blat może się przesuwać w granicach 9 cm.

- Powierzchnia robocza jest wycinana z arkusza sklejki i przykręcana. Łby elementów mocujących muszą być zagłębione.

- Na powierzchni roboczej zamontowane jest imadło, wykonane z kwadratowej rury i metalowego kątownika, zespawane ze sobą. Lepiej jest użyć kołka gwintowanego jako elementu mocującego obrabiany przedmiot.

Uwaga! Lepiej jest zamocować obracający się element w łóżku tak, aby wrzeciono było skierowane w dół. Do mocowania zworki należy wcześniej przyspawać; wymagane są śruby i nakrętki.

Następnie należy przymocować stożek (Morse 2) do wrzeciona i zainstalować na nim tuleję zaciskową lub uchwyt wiertarski.

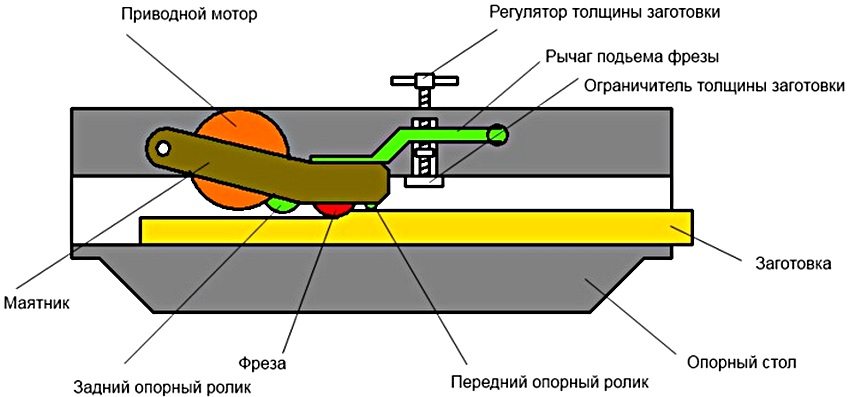

Cechy wykonywania grubościówki własnymi rękami

Rysunki strugarki zrób to sam ze złożonym projektem wymagają użycia drogich komponentów:

- łożyska o podwyższonej odporności na zużycie;

- walcowane blachy stalowe;

- koło zębate;

- koła pasowe;

- mocny silnik elektryczny.

W rezultacie koszt wykonania domowej strugarki znacznie wzrasta. Z tego powodu wielu próbuje ograniczyć się do najprostszego projektu.

Instrukcje dotyczące domowej grubościówki do drewna:

| Element konstrukcyjny | Dane |

| Stanina | Ramki (2 szt.) Wykonane metodą spawania na podstawie narożnika (4-5 cm). Połączenie ościeżnic odbywa się za pomocą kołków (obcięte sześciokątne - 3,2 cm). |

| Iglica | Gumowe rolki typu Release z pralki. Obrócone do rozmiaru łożysk i założone na oś o średnicy 2 cm Działa poprzez obrotowe ruchy dłoni. |

| Stół | Płyta szlifowana mocowana jest do łoża za pomocą połączenia śrubowego, głowice muszą być wpuszczane. Płyty należy pokryć olejem (już zużytym). |

| Silnik | na 3 fazy, moc - 5,5 kW, prędkość obrotowa - 5000 obr / min. |

| Pokrywa ochronna | Wykonane z blachy (6 mm), naniesione na narożnik ościeżnicy (20 mm). |

Składanie strugarki z samolotu elektrycznego własnymi rękami

Aby stworzyć grubiarkę domowej roboty, musisz umieścić płaszczyznę na bloku, zamocować ją za pomocą urządzenia takiego jak zaciski, nie zapominając jednocześnie o pozostawieniu luki.

Uwaga! Wielkość szczeliny ustala się z uwzględnieniem grubości obrabianego przedmiotu, który będzie obrabiany na maszynie.

Schemat wykonania strugarki z samolotu własnymi rękami jest bardzo prosty:

- wspornik jest przymocowany do wygodnej powierzchni;

- wymagany rozmiar szczeliny dobiera się, dodając międzywarstwy ze sklejki;

- na powstałej podstawie konstrukcja strugarki ze strugarki elektrycznej jest przymocowana za pomocą zacisków.

Dwie klamry trzymają podstawę na stole, pozostałe dwa trzymają samolot. Po upewnieniu się, że ten uchwyt jest bezpieczny, możesz rozpocząć korzystanie z narzędzia.

Diy schemat tworzenia szlifierki do drewna

Zalecenia dotyczące wykonania szlifierki taśmowej do samodzielnego montażu:

- Optymalna szerokość taśmy szlifierskiej wynosi 20 cm.

- Szmergiel taśmy jest cięty na paski.

- Taśma ścierna jest nakładana od końca do końca.

- Aby wzmocnić szew, pod dnem należy umieścić gęsty materiał.

- Nie zaleca się stosowania kleju niskiej jakości, ponieważ spowoduje to rozdarcie materiału wzdłuż szwu.

- Średnica wału taśmy w środku powinna być o 2-3 mm szersza niż na krawędziach.

- Aby taśma nie ślizgała się, zaleca się owinąć ją cienką gumą (koło rowerowe).

Kalibracja - szlifierki do drewna należą do grupy konstrukcji bębnowych. Ta kategoria jest obszerna i obejmuje wiele rodzajów wyposażenia.

Aby wykonać szlifierkę bębnową do drewna własnymi rękami, możesz wybrać następujące projekty:

- szlifowanie powierzchni - przedmiot obrabiany jest w tej samej płaszczyźnie;

- planetarny - z jego pomocą na obrabianym przedmiocie powstaje płaska płaszczyzna;

- szlifowanie na okrągło - z jego pomocą obrabiane są elementy cylindryczne.

Z poniższego filmu możesz dowiedzieć się, jak zrobić maszynę do szlifowania własnymi rękami.

Zasady obsługi strugarki do drewna zrób to sam

W projektach strugarki do samodzielnego montażu bardzo ważne jest prawidłowe ustawienie ustawień sprzętu, aby błędy nie przekraczały dopuszczalnych wartości:

- prostopadle - maksymalnie 0,1 mm / cm;

- samolot - 0,15 mm / m.

Możesz zapoznać się z technologią wykonywania frezarki własnymi rękami za pomocą wideo.

Jeśli podczas pracy na obrabianej powierzchni pojawi się efekt mchu lub opalenizny, to elementy tnące są matowe. Aby obróbka części o wymiarach mniejszych niż 3x40 cm była wygodniejsza, należy je trzymać za pomocą popychaczy.

Zakrzywiona powierzchnia obrabianego przedmiotu po zakończonej obróbce wskazuje, że naruszone jest prawidłowe umieszczenie noży i powierzchni roboczej. Elementy te należy ponownie odsłonić.

Wszystkie te maszyny mogą być przydatne do napraw domowych lub podstawowych rzeczy. Dlatego przydatna będzie ich obecność w domowym warsztacie. Niezależnie od wyposażenia warsztatu, wszystkie maszyny wymagają starannego i uważnego podejścia. Podczas pracy nie wolno zapominać o bezpieczeństwie.