Com a aproximação do tempo frio, muitos artesãos apresentam vários designs para aquecer uma sala e aquecer água. Em primeiro lugar, a questão é quanto ao tipo de combustível. Em busca da opção mais racional e econômica, muitos optam pela mineração, cujo consumo médio gira em torno de 2 litros por hora. A fornalha de óleo residual tem uma série de vantagens. Conhecendo todas as sutilezas de sua fabricação, você pode criar uma fonte de calor econômica e eficiente em sua casa.

Conteúdo

- 1 Vantagens e desvantagens de um fogão a óleo residual

- 2 Princípio de operação do forno de óleo residual

- 3 Forno de óleo residual: projetos

- 4 Requisitos para instalação e operação de um forno a óleo

- 5 Opções do tipo "faça você mesmo" para melhorar a eficiência de um miniforno

- 6 Opções populares para fornos pré-montados, suas características

- 7 Instruções passo a passo do tipo "faça você mesmo" para fazer uma fornalha de óleo residual a partir de um cilindro

- 8 Como fazer um fogão tipo pirólise

Vantagens e desvantagens de um fogão a óleo residual

Uma fábrica ou forno de óleo residual caseiro tem uma série de vantagens:

- Fornecimento de aquecimento rápido e eficiente de divisões fechadas sob a forma de estufas, edifícios domésticos, depósitos e divisões técnicas;

- independência do dispositivo de eletricidade e gás;

- características de design exclusivas do dispositivo que permitem o processo de cozimento;

- fácil de usar;

- falta de chama aberta;

- confiabilidade da estrutura, que é feita de produtos de metal unidos por soldagem;

- ao mesmo tempo em que garante a operação normal, a fornalha não gera muita fuligem e queima;

- devido ao seu baixo peso e dimensões, o dispositivo pode ser transportado;

- a fornalha pode ser feita de sucata;

- durante o funcionamento do dispositivo, a combustão do óleo e seus vapores é garantida;

- o recuperador pode ser combinado com um sistema de aquecimento de água instalando um tanque em cima.

O forno de mineração do tipo fechado tem desvantagens, entre as quais podem ser distinguidas:

- a possibilidade de entupir o tubo de alimentação com óleo usado;

- a necessidade de instalar uma chaminé com comprimento mínimo de 4 m;

- a presença de superfícies abertas quentes;

- limpeza semanal da chaminé e do tanque de óleo dos resíduos acumulados;

- alta probabilidade de contaminação de roupas e instalações durante o contato com combustível;

- um recipiente com combustível deve ser colocado em uma sala quente;

- cheiro desagradável de óleo usado;

- só é possível extinguir a chama do aparelho após a combustão total do combustível;

- com operação inadequada, o risco de incêndio aumenta;

- ruído de zumbido característico durante a operação do forno;

- o combustível acende somente quando é aquecido até seu ponto de inflamação.

Importante! Antes de despejar o óleo no sistema, ele deve ser filtrado.

Princípio da Operação resíduos de fornos de óleo

O protótipo de fogões a óleo que operam com óleo usado é o gás querosene, que antes era usado em aldeias e dachas. Usava querosene como combustível, cujos vapores eram pós-queimados em uma câmara separada. Para economizar combustível, foi desenvolvida uma opção de combustão de óleo residual. Pode ser adquirido gratuitamente ou a um custo razoável em qualquer estação de serviço.

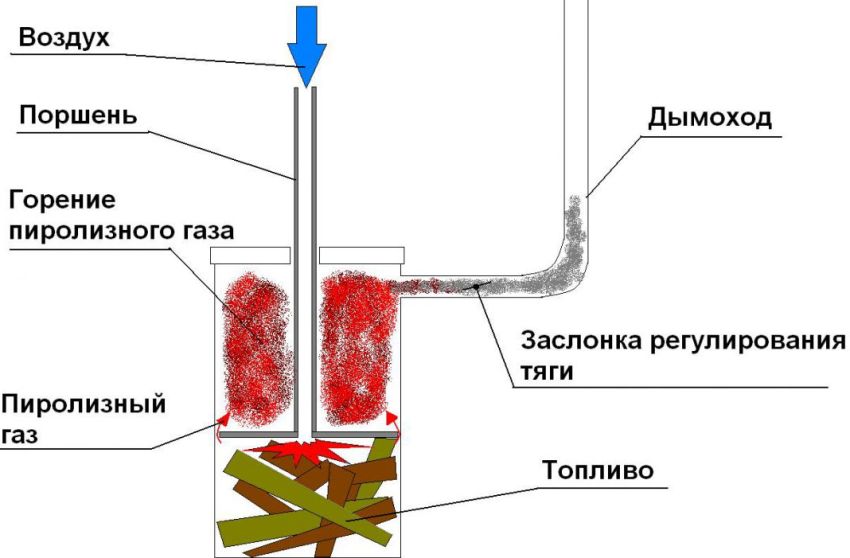

Fazer um fogão de mineração caseiro não é um processo difícil. O principal desafio é organizar adequadamente o sistema para um processo produtivo de combustão de óleo. Para garantir a combustão completa dos vapores, os componentes pesados devem primeiro ser divididos em leves, o que é realizado como resultado da pirólise. Para uma evaporação eficiente, o óleo é devidamente aquecido.

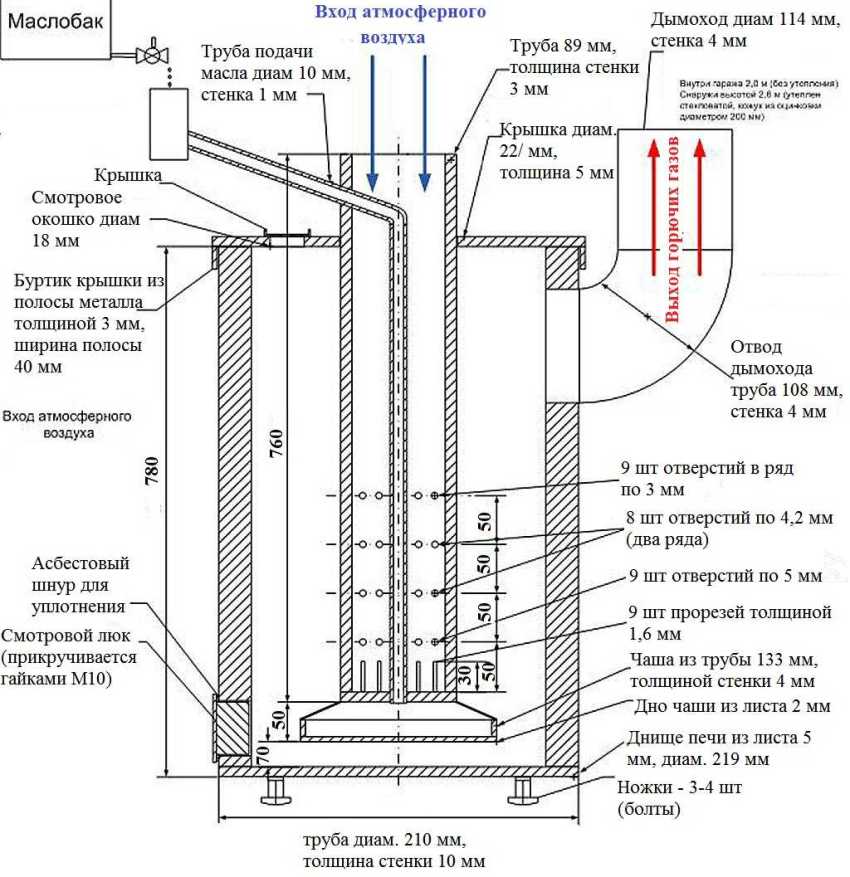

O princípio de operação de um forno a óleo durante a mineração é o seguinte. Em primeiro lugar, a mineração é iniciada na câmara inferior do aparelho. A intensidade da combustão é regulada por uma válvula borboleta no corpo do dispositivo, através da qual o ar entra na câmara. Os vapores de óleo, misturados com o oxigênio, sobem através de um tubo vertical. O tubo é conectado ao tanque superior, que é a câmara de pós-combustão.

A mistura é agitada pela força de Coriolis (força inercial). A intensidade do processo é alcançada escolhendo o diâmetro e comprimento corretos da câmara de combustão. O ar suficiente deve fluir pelo amortecedor para garantir a combustão completa. Para tal, é aspirado adicionalmente através de orifícios feitos num tubo vertical perfurado que liga os tanques.

O fluxo de gás é direcionado para a câmara de combustão final, na qual a parte superior é expandida. Durante a sua fabricação, é realizado um espaçamento horizontal entre a entrada da chaminé e a saída da câmara de combustão, necessário para garantir um salto de temperatura entre as zonas de óxido nítrico e de pós-combustão de oxigênio. Em temperaturas abaixo de 600 ° C, os óxidos de nitrogênio são mais ativos do que o oxigênio. À medida que se decompõem, eles oxidam as partículas de combustível. À medida que a temperatura sobe, o oxigênio atua como o principal oxidante. As substâncias nocivas são descarregadas na atmosfera através da chaminé.

Importante! Para garantir a combustão eficiente do óleo no reservatório superior, a temperatura deve ser baixa.

Forno de óleo usado: tipos de designs

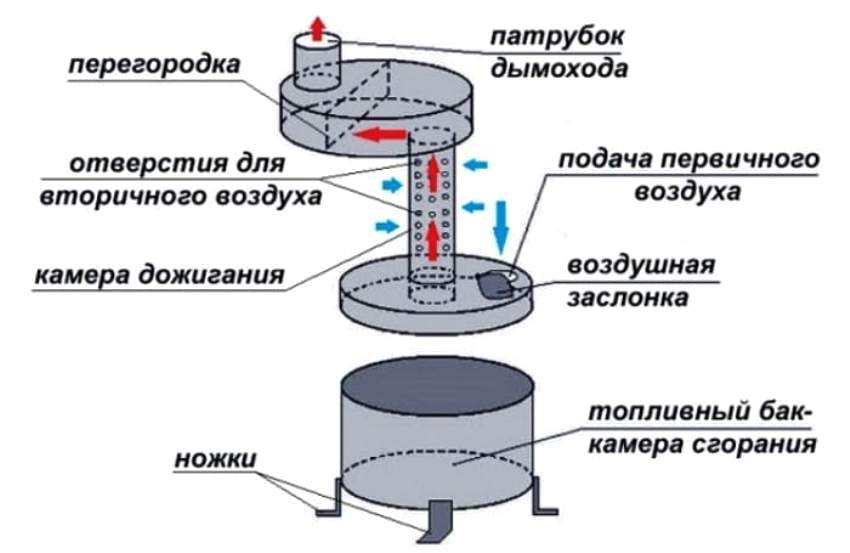

Existem vários tipos de fornos a óleo que operam com óleo usado. O modelo clássico é a máquina de pirólise. É feito de recipientes prontos em forma de barris, tubos, cilindros ou de folhas de liga leve. O óleo é derramado no recipiente inferior, que se divide quando não há ar suficiente. No tanque superior, ocorre a combustão intensiva de seus vapores, com a qual é liberado muito calor.

A temperatura é controlada pelo fornecimento de ar. Tal forno precisa de limpeza constante das câmaras das frações acumuladas. Carece de controle mecânico de temperatura.

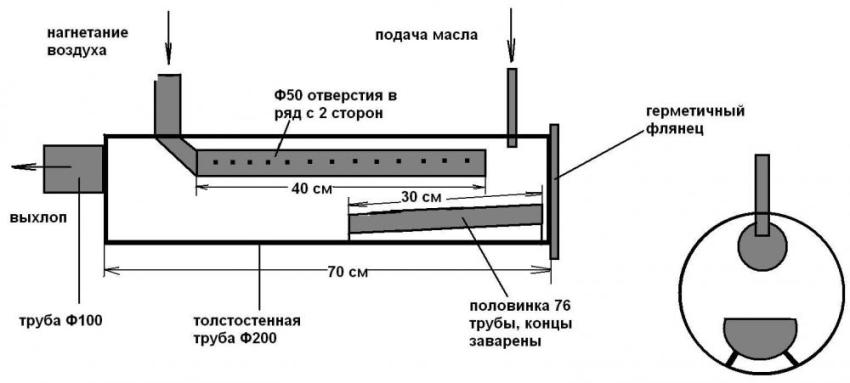

Na salamandra de recuperação de óleo com a ajuda de um ventilador, é realizado um fornecimento de ar garantido para a segunda câmara. O processo de combustão é mais eficiente, de modo que o ar quente entra uniformemente no ambiente.

O princípio de funcionamento de uma estufa alimentada por gotejamento é semelhante ao mecanismo de funcionamento dos motores a diesel.É econômico. No entanto, o processo de fabricação independente do dispositivo é muito trabalhoso, por isso é melhor comprar um dispositivo de fábrica desse tipo. Além disso, deve-se ter em mente que fogões de gotejamento caseiros são exigentes quanto à qualidade do óleo, que deve ser pré-aquecido antes de ser colocado no forno.

O modelo mais eficiente é o forno de óleo usado pressurizado. Em comparação com um fogão de barril, tem um custo mais elevado. O calor adicional vem dos ventiladores. O sopro pode ser feito usando o motor do refrigerador do carro, e soprar o aquecedor fornecerá uma hélice doméstica com uma potência de 220 V.

Requisitos para a instalação e operação do forno a óleo

É necessário que o forno esteja localizado em uma sala vazia, perto da qual não deve haver superfícies inflamáveis. É dada atenção especial aos dispositivos feitos por você mesmo. Eles não devem ser colocados em uma prateleira ou outro suporte que possa pegar fogo.

Um forno próprio para mineração deve estar localizado em uma base plana, que pode ser de concreto ou tijolo. É necessário que a distância entre o aparelho e a parede seja de pelo menos 1m. Para a formação de uma boa tiragem, a chaminé deve ter um comprimento superior a 4m. Externamente, deve haver isolamento para evitar a formação de condensado ácido.

O óleo usado deve estar isento de solventes ou outros elementos inflamáveis e, portanto, deve ser mantido afastado do forno. Também é inaceitável que a umidade entre em um recipiente com óleo. Isso causará um incêndio no forno. Em caso de emergência, use um extintor de incêndio para extinguir o incêndio.

Importante! Na divisão onde se encontra o recuperador, deve ser organizado um bom sistema de alimentação natural e ventilação exaustora.

O princípio de operação de um fogão alimentado por gotejamento é semelhante ao mecanismo de operação de motores a diesel

Antes de iniciar o trabalho, o óleo é despejado em um recipiente em quantidade igual à metade do volume do tanque, que fornecerá o espaço necessário para a formação dos vapores. É necessário aguardar um pouco para que os vapores sejam enriquecidos com oxigênio. Então o combustível é aceso com fósforos longos. Assim que começa o processo de ignição dos vapores, o amortecedor é fechado pela metade.

Para aumentar o desempenho do miniforno durante a mineração, um tanque selado com líquido pode ser instalado acima de sua câmara superior. Para fornecer e drenar a água, são instalados acessórios que estão localizados em níveis diferentes. Outra opção para aumentar a produtividade é a necessária convecção de ar, que é realizada por meio de um ventilador localizado próximo à câmara superior. Tirar ar quente do fogão ajuda a resfriá-lo, o que tem um efeito positivo na vida útil do aparelho.

Opções do tipo "faça você mesmo" para melhorar a eficiência de um miniforno

Os fogões a óleo residual são freqüentemente usados para aquecer uma garagem ou uma pequena oficina. Não é recomendado o uso de tal dispositivo em um edifício onde as pessoas estão constantemente presentes. Isso se deve ao fato de que o fogão absorve oxigênio, o que tem um efeito negativo nos órgãos respiratórios humanos. Se o aparelho se destina a aquecer uma sala, deve ser colocado numa divisão separada.

Dispositivos adicionais podem ser usados para melhorar a eficiência do dispositivo. Uma fornalha de óleo residual com um circuito de água é organizada amarrando o corpo da bobina ou instalando uma camisa de água na chaminé. No primeiro caso, a bobina é feita de tubo de cobre. Ele é integrado ao sistema de aquecimento doméstico.

A camisa de água é feita de chapa em forma de recipiente, que se encontra na parte superior do corpo.Ele circula o fluido refrigerante. Para que o forno funcione bem, o reservatório deve conter até 30 litros de água. Tal dispositivo permitirá que você aqueça uma grande sala.

Um forno de trabalho com circuito de água deve ser equipado com um tanque de expansão com dreno de emergência, necessário em caso de fervura do líquido. Não é recomendado instalar um recipiente de membrana aqui.

Outra opção para aumentar a eficiência do forno é utilizar um trocador de calor a ar, que é representado por um ventilador. Nenhuma mudança construtiva é feita no dispositivo, e o aquecimento da sala é melhorado. O ventilador está localizado próximo à câmara superior. Quando esfria, o ar aquecido se espalha pela área da sala. Você também pode soprar o ar por uma caixa localizada em cima do fogão ou por um tubo montado na pós-combustão.

Um forno de trabalho com circuito de água deve ser equipado com um tanque de expansão com dreno de emergência

Opções populares para fornos pré-montados, suas características

O forno Teplamos NT-612 é frequentemente escolhido como um aparelho usado para aquecer uma garagem. A potência desse aquecedor de gotejamento sem ventoinha pode variar entre 5 e 15 kW. O consumo de combustível é de 0,5-1,5 l / h.

Artigo relacionado:

Caldeiras a pellets: preços e características de modelos de diversos fabricantes

O que é uma caldeira a pellets? Disposição de caldeira a pellets. Variedades de caldeiras de pellets. Dicas para escolher. Revisão dos preços das caldeiras a pellets.

Este forno de garagem é um dispositivo do tipo fechado. Está equipado com chaminé, tubo de alimentação de ar e tanque embutido para 8 litros de combustível. A combustão ocorre na câmara interna. O funcionamento do aparelho começa com o aquecimento elétrico da tigela de plasma. Quando a temperatura necessária é atingida, o combustível é fornecido e o ar é forçado para a câmara de combustão. O custo médio do aparelho é de 30 mil rublos.

Importante! Para o funcionamento normal do forno, ele precisa ser pré-aquecido com uma pequena quantidade de óleo diesel, que é despejado em uma tigela especial.

Outro modelo popular é o forno Zhar-25 (MS-25). Este dispositivo pode operar não apenas com óleo usado, mas também com óleo diesel. O dispositivo é alimentado pela rede elétrica, que alimenta o ventilador interno. A produção de calor do forno varia de 25 a 50 kW. Ele é projetado para aquecer uma sala de até 500 m². m. O consumo máximo de combustível é 4,5 l / h. O dispositivo tem grandes dimensões. Seu peso chega a 130 kg. Este recuperador deve ser dotado de uma boa chaminé. Você pode comprá-lo por 45 mil rublos.

O forno de trabalho está equipado com uma chaminé, um tubo de alimentação de ar e um tanque embutido

Fogão faça você mesmo para trabalhar folha de metal e tubo

Dependendo do tipo de dispositivo, a estrutura pode ser realizada com tubos de diferentes diâmetros ou chapas de ferro. Para trabalhar, você precisará das seguintes ferramentas:

- moedor com corte e rebolo;

- chapas e tubos;

- máquina de solda e eletrodos;

- cantos de metal;

- tinta para metal que pode suportar altas temperaturas.

Antes de fazer o forno para teste, um desenho detalhado do aparelho é executado. Você pode criá-lo sozinho ou usar opções prontas que são fáceis de encontrar em sites na Internet.

O primeiro passo é fazer o fundo da câmara que se conecta ao tanque de combustível. Parece um tanque redondo ou reto com uma tampa onde estão localizados dois tubos. O primeiro é usado para fornecer óleo, e o segundo é usado para fortalecer o tubo que vai para o meio do aparelho. Os elementos do tanque são cortados com uma trituradora e conectados de acordo com o desenho.

Dependendo do tipo de dispositivo, a estrutura pode ser realizada a partir de tubos de diferentes diâmetros ou chapas de ferro

O fundo e os cantos metálicos são soldados às paredes do tanque, que atuam como pernas da estrutura. Para criar uma capa, é retirada uma folha de metal na qual são feitos os furos. O primeiro, com diâmetro de 100 mm, está localizado no centro; a segunda, de 60 mm de tamanho, está mais próxima da borda. A tampa deve ser removível para facilitar a limpeza do fogão.

Para fornecer oxigênio, é utilizado um tubo de cerca de 37 cm de comprimento e 100 mm de diâmetro. Nele, ao longo de todo o comprimento do elemento, são feitos orifícios necessários para o fornecimento de oxigênio. O tubo é soldado perpendicularmente à tampa na parte inferior do aparelho. Nele é fixado um amortecedor de ar, que será fixado com rebites ou parafusos. O orifício sob a aba deve ter 6 cm de tamanho e destina-se ao abastecimento de óleo e ignição de combustível.

O projeto do tanque superior é realizado por analogia com o dispositivo do tanque inferior de acordo com o desenho da fornalha usando óleo usado com suas próprias mãos. As paredes do produto devem ter no mínimo 350 mm de espessura. No fundo do tanque, é recortado um fundo com 10 cm de diâmetro, que deve ser colocado mais próximo da borda. No fundo do furo é soldado um pequeno pedaço de tubo com 11 cm de diâmetro, necessário para ligar o elemento ao recipiente de combustão do gás.

Uma vez que a tampa superior de um forno soprador está sujeita a altas temperaturas, uma folha de metal de pelo menos 6 mm de espessura deve ser usada para sua fabricação. É feita uma abertura na tampa da chaminé, que deve coincidir com a abertura no fundo do recipiente. Uma divisória feita de folha de metal densa é montada entre esses elementos, localizada perto do buraco de fumaça. Um tubo é preso à parte superior da tampa, que se conecta à parte da chaminé. Em detalhes, o processo de autoprodução pode ser visto no vídeo do forno em teste.

Importante! Para dar rigidez e estabilidade à estrutura, um espaçador de metal é soldado entre as câmaras na forma de um pedaço de tubo com um diâmetro de 200-300 mm.

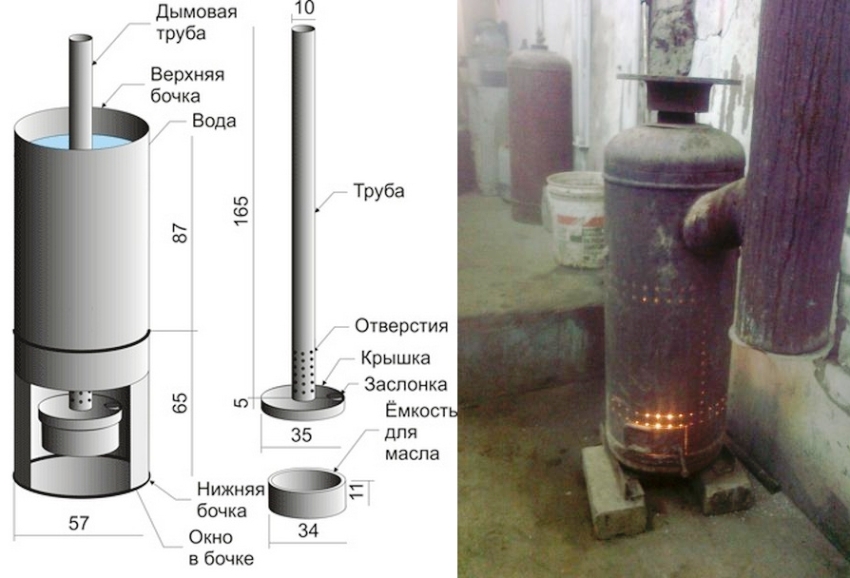

Instruções passo a passo do tipo "faça você mesmo" para fazer uma fornalha de óleo residual a partir de um cilindro

O dispositivo pode ser feito de itens antigos usando os desenhos apresentados da fornalha de óleo residual. Para este processo, você precisará de um cilindro de gás de 50 litros. Você também deve se preparar:

- um tubo com um diâmetro de 80-100 mm e um comprimento de 4 m;

- canto de aço para fabricação do estande e elementos internos do trocador de calor;

- chapa de aço para o fundo da câmara superior e o plugue;

Para o processo de fabricação de um forno com óleo usado, você precisará de um cilindro de gás com capacidade de 50 litros

- disco de freio;

- mangueira de abastecimento de combustível;

- grampos;

- válvula de meia polegada;

- rotações;

- tubo de abastecimento de óleo de meia polegada.

Um cilindro de gás vazio é usado para a fabricação do corpo. É necessário desparafusar a válvula do mesmo, após o que deve deixá-lo na rua durante a noite para resistir ao gás restante. Um orifício é feito na parte inferior do produto. Para evitar a formação de faíscas, a broca deve ser umedecida com óleo. Por meio do orifício, o cilindro é enchido com água, que depois é drenada, levando o gás restante.

Duas aberturas são cortadas no cilindro. O superior será utilizado para a câmara de combustão, onde será instalado o trocador de calor. O inferior funciona como queimador com palete. A parte superior da câmara é especialmente ampliada. Se necessário, pode ser abastecido com outros tipos de combustível na forma de madeira ou briquetes prensados.

Além disso, o fundo do compartimento superior do aparelho é feito de folha de metal com 4 mm de espessura. Um queimador é feito de um pedaço de tubo de 200 mm de comprimento, que é mostrado no desenho de um fogão a óleo usado. Muitos orifícios são feitos ao redor da circunferência do produto, que são necessários para o ar entrar no combustível. Em seguida, moa o interior do queimador.Isso eliminará a probabilidade de acúmulo de fuligem nas extremidades e superfícies irregulares.

Queimador da fornalha em funcionamento de um cilindro de gás é soldado ao fundo da câmara superior. Na ausência de reservas de mineração, a madeira pode ser colocada na plataforma formada.

Confecção de paletes para malhar e instalação de chaminé de fogão a óleo com as próprias mãos

De acordo com o desenho do fogão, é utilizado um disco de freio automotivo em ferro fundido para fazer a cuba de óleo residual, que possui boas características de resistência ao calor. Em sua parte inferior, é soldado um círculo de aço que forma o fundo. Na parte superior, é feita uma tampa por cuja abertura o ar entra no forno.

Conselho util! É melhor alargar a abertura. Isso fornecerá uma tiragem de ar suficiente para permitir que o óleo flua para o reservatório.

A próxima etapa na fabricação de um fogão a óleo residual a partir de um cilindro de gás é fazer um acoplamento a partir de um tubo de 10 cm de comprimento que conecta o queimador à panela. Graças a este elemento, o recuperador será muito mais fácil de manter. Você pode retirar o palete e limpar o fundo do queimador. Para garantir o abastecimento de óleo, um tubo de metal é inserido no orifício do corpo, que é apreendido por soldagem. Uma válvula de emergência é instalada no tubo.

A estrutura da chaminé é composta por um tubo de 100 mm de diâmetro. Uma extremidade é soldada ao orifício na parte superior central do corpo e a outra é levada para a rua.

Conselho util! A chaminé deve passar pela parede em um vidro especial à prova de fogo.

Tendo assistido ao vídeo "O forno no desenvolvimento de um cilindro de gás", você poderá conhecer a seqüência de ações na fabricação do aparelho.

Como fazer um fogão para testar tipo de pirólise

Um fogão potbelly para mineração consiste em três elementos principais:

- recipientes para óleo com tampa e aba;

- câmara de combustão fechada;

- câmaras de pós-combustão.

O fogão deve ter obrigatoriamente uma chaminé com comprimento mínimo de 4 M. O reservatório de óleo, segundo o desenho do fogão faça-você-mesmo, é constituído por um pedaço de tubo de 345 mm de diâmetro e 100 mm de comprimento. Uma cobertura de chapa metálica é soldada na parte inferior. A tampa superior removível é constituída por um tubo de 352 mm de diâmetro, ao qual é necessário fixar as laterais com 600 mm de altura por soldagem. Na tampa é feito um orifício central de 100 mm de tamanho, destinado à câmara de combustão, bem como um lateral (com diâmetro de 60 mm) para injeção de ar, que é fechado por uma tampa giratória.

Importante! Ajustando a folga do ventilador, a intensidade da combustão do forno é selecionada, o que afeta a temperatura do ar na sala.

De acordo com o desenho da salamandra a ser trabalhada, é utilizado um tubo com diâmetro de 352 mm e altura de 100 mm para a fabricação do pós-combustor. Nas partes inferior e superior são feitos orifícios de 100 mm. O primeiro é para o tubo da câmara de combustão e o segundo é para a chaminé. Mais perto da abertura da chaminé, deve ser soldada uma divisória com 70 mm de altura e 330 mm de largura.

São feitos furos no tubo da câmara de combustão com uma broca em toda a sua altura, deixando a zona inferior com 20 mm de altura e a superior (50 mm) sem utilização. Após concluir todos os trabalhos de soldagem, verifique a estanqueidade e a confiabilidade das costuras. Em seguida, um teste de forno é organizado. O trabalho é derramado no recipiente de óleo. Querosene é adicionado por cima. Efetua-se uma cuidadosa ignição com soprador aberto, com o qual, após o aquecimento do forno, é regulada a intensidade do calor.

Importante! O teste do forno deve ser realizado ao ar livre para evitar um incêndio na sala ou outro acidente.

Para aquecer uma garagem, uma pequena oficina ou espaço habitacional, pode-se usar um forno a funcionar, o que apresenta várias vantagens.O dispositivo pode ser adquirido pronto ou feito de forma independente por meio de desenhos da Internet. Antes de fazer um forno, você deve estudar a sequência de ações para posteriormente obter um dispositivo prático e eficaz.