La pavimentazione in cemento è l'opzione più popolare per la disposizione di edifici residenziali e industriali. Nel tempo, il materiale perde la sua resistenza sotto stress costante. Sulla superficie si formano crepe e depressioni da deformazione. Per proteggere la base da danni e prolungarne la durata, vengono utilizzati impregnanti o topping per pavimenti in cemento. Puoi conoscere le caratteristiche, i tipi e i metodi di applicazione delle composizioni dall'articolo.

Aumentare la resistenza del rivestimento e renderlo invulnerabile a fattori esterni aggressivi consentirà il rivestimento di un pavimento in cemento

Soddisfare

- 1 Cosa sono i pavimenti in calcestruzzo con uno strato superiore indurito?

- 2 Varietà di impregnazione per pavimenti in cemento

- 3 Caratteristiche delle impregnazioni polimeriche per pavimenti in calcestruzzo

- 4 Tecnologia di impregnazione a base di cemento

- 5 Topping: questo è un modo moderno per rafforzare una base di cemento

- 6 Vantaggi distintivi del rivestimento in cemento

- 7 Aree di utilizzo del piano di copertura

- 8 Tecnologia di copertura del pavimento

- 9 Caratteristiche di disporre la copertura su pavimenti in cemento

- 10 Come realizzare un pavimento in cemento con un indurente: metodo a secco per applicare la composizione

Cosa sono i pavimenti in cemento con uno strato superiore indurito?

Il massetto in calcestruzzo è ampiamente utilizzato in varie strutture. Ciò è dovuto alle elevate qualità tecniche e operative del rivestimento, caratterizzato da una tecnologia di installazione semplice, affidabilità, durata e costi accessibili. Tuttavia, la pavimentazione subisce costantemente vari carichi che contribuiscono alla distruzione del calcestruzzo. Non solo l'umidità penetra nella sua struttura, ma anche le sostanze chimiche che percolano il rivestimento.

Per aumentare la resistenza del pavimento e prolungare il periodo di funzionamento, ci sono mezzi speciali sotto forma di impregnazioni e guarnizioni. Questi indurenti penetrano nella struttura porosa del calcestruzzo, bloccando i pori. Questa protezione aumenta la resistenza e la durata del rivestimento, che può resistere a stress e stress più intensi. Allo stesso tempo, il pavimento in cemento è sigillato, in modo che l'umidità e gli elementi chimici non possano penetrare nel suo spessore.

La graduale distruzione della pavimentazione in calcestruzzo è accompagnata dalla formazione di particelle fini. L'indurente contribuisce alla rimozione affidabile della polvere dalla superficie. I sali nella sua composizione si legano insieme, ostruendo i percorsi di formazione e rimozione della polvere. Spolverare la superficie conferisce proprietà igieniche, che è particolarmente importante per le istituzioni mediche e per bambini.

I pavimenti in calcestruzzo con uno strato superiore rinforzato, formato per impregnazione o copertura, hanno un aspetto estetico.Ciò si ottiene grazie a una superficie piana e liscia che può essere colorata in qualsiasi colore. È possibile utilizzare un pavimento di cemento di questo tipo in una casa privata, in un laboratorio di produzione o in un'area pubblica.

Importante! Al fine di garantire una protezione affidabile dei pavimenti in calcestruzzo utilizzando impregnazioni e guarnizioni, è importante osservare rigorosamente la tecnologia di applicazione dell'indurente sulla superficie.

Varietà di impregnazione per pavimenti in cemento

L'impregnazione per base in calcestruzzo è una composizione liquida che ha una base organica o inorganica. Quest'ultima opzione viene utilizzata principalmente. Tali impregnazioni minerali contengono composti di potassio e sodio, che penetrano in profondità nella struttura del calcestruzzo, provocando reazioni chimiche nel suo strato superiore. Ciò contribuisce alla neutralizzazione dei componenti liberi con la creazione di legami vetrosi insolubili cristallini aggiuntivi, che fornisce l'indurimento superficiale.

Impregnazioni minerali moderne per pavimenti in cemento per il controllo della polvere e i rinforzi sono a base di polisilicato di litio. Penetrano nei pori più piccoli. Il periodo dei processi chimici è di 10-12 giorni. È sufficiente lavorare la superficie una volta senza strofinare e lavare il pavimento.

Gli impregnanti organici rinforzanti e depolveratori per pavimenti in calcestruzzo sono acrilici, poliuretanici e epossidici. La prima opzione, che è a base d'acqua, è consigliabile da utilizzare per sottofondi che non accettano carichi pesanti, nonché per massetti destinati a pavimentazioni. La composizione può essere utilizzata per calcestruzzi di grado non inferiore a 200. Una superficie in calcestruzzo con impregnazione acrilica avrà qualità idrofobiche. È in grado di resistere all'umidità elevata, garantendo un'elevata igiene.

Caratteristiche delle impregnazioni polimeriche per pavimenti in calcestruzzo

Gli impregnanti epossidici per pavimenti in cemento sono i più affidabili e durevoli. Sono rappresentati da composizioni acquose bicomponenti a base di resine epossidiche. Si consiglia di posare tali impregnazioni in negozi di trasformazione alimentare, frigoriferi e congelatori e presso strutture mediche. Il principale svantaggio delle formulazioni è il loro costo elevato.

Il più diffuso è l'impregnante rinforzante per pavimenti in calcestruzzo "Epoxol", che può essere utilizzato per locali residenziali, pubblici, industriali e di magazzino. L'indurente contiene solventi organici, resina di organosilicio modificata e additivi funzionali.

L'impregnazione del poliuretano è la più diffusa. Conferisce alla base ulteriori qualità idrorepellenti, è più versatile e resistente. Questa composizione può essere utilizzata per calcestruzzo di bassa qualità. Dopo l'applicazione, il pavimento si trasforma in un polimero concreto, caratterizzato da proprietà di resistenza agli urti, assenza di polvere e umidità. Lo svantaggio principale è il forte odore, che evapora dopo la fine del processo di polimerizzazione.

Importante! Il più giustificato è l'uso dell'impregnazione a base di poliuretano per pavimenti in cemento nel garage.

L'impregnazione "Protexil" per calcestruzzo può essere utilizzata sia per pavimenti nuovi che vecchi

La composizione più popolare è Protexil. L'impregnazione per pavimenti in calcestruzzo e calcestruzzo è appositamente progettata per pavimenti industriali che sopportano trasporti gravi, carichi meccanici e sono sotto l'influenza di un ambiente aggressivo. La composizione può essere utilizzata sia per pavimenti nuovi che vecchi.

Tecnologia di impregnazione a base di cemento

Il primo passo è preparare la base prima di applicare l'impregnazione poliuretanica o epossidica al pavimento in cemento. Il processo avviene con l'ausilio di una macchina molatrice, che rimuove lo strato superficiale sciolto, la lance cementizia, tracce di oli e sporco. La procedura è necessaria per aprire i pori del calcestruzzo e garantire la penetrazione della composizione in profondità nel materiale.

A seconda del tipo di impregnazione, la composizione penetra nel calcestruzzo di 2-8 mm, aumentando più volte la sua resistenza del marchio.

Per applicare l'impregnazione, utilizzare un pennello, un rullo o un getto d'aria. La composizione viene versata sulla superficie preparata in strisce e distribuita utilizzando un pennello, una spatola o un winterizer sintetico a pelo lungo. L'impregnazione dovrebbe occupare uniformemente l'intera superficie, escludendo la formazione di pozzanghere e luoghi in cui la composizione viene rapidamente assorbita nel calcestruzzo.

Il rivestimento viene applicato come strato superiore al calcestruzzo preconfezionato, creando così una protezione superficiale affidabile

La tecnologia per l'applicazione di composti organici è leggermente diversa. Tale impregnazione per un pavimento di cemento dalla polvere viene applicata in più strati. Il primo dovrebbe resistere per 40-60 minuti. Successivamente, viene applicato un secondo strato, dopo 20 minuti, tutta la composizione in eccesso deve essere rimossa utilizzando una spatola o uno straccio.

Topping: questo modo moderno di rafforzare la base in cemento

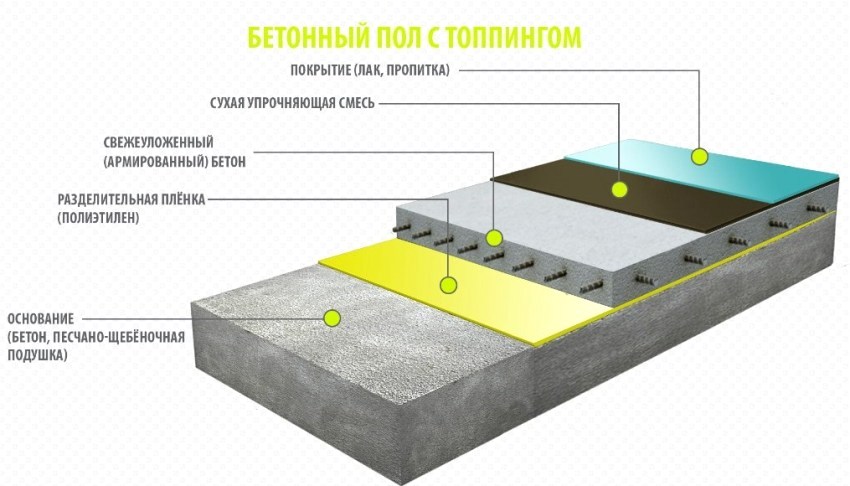

Topping - che cos'è? Il primo passo è imparare di più su questo rivestimento protettivo. Questo indurente per calcestruzzo è rappresentato da una superficie esterna durevole, che include cemento, additivi plastificanti, fissatori e coloranti. Il primo elemento funge da collegamento tra gli aggregati, prevenendo la delaminazione del materiale.

Il resto degli ingredienti conferisce al rivestimento durevolezza, resistenza agli urti, resistenza alle crepe, resistenza agli ambienti chimici aggressivi, resistenza al gelo, igiene, qualità riflettenti, antistatiche e decorative.

La copertura è disponibile allo stato liquido e secco. La prima opzione include composti inorganici che si dissolvono bene in acqua. Durante l'applicazione della miscela al rivestimento del pavimento, il composto penetra nei pori del calcestruzzo, formando guarnizioni durevoli resistenti all'umidità. La copertura a secco ha uno stato polveroso. Sotto forma di piccole briciole, la composizione si sbriciola in superficie, seguita da pigiatura e macinazione. Questa opzione ha un costo inferiore.

Importante! L'uso di materiale asciutto comporta la formazione di cuciture sulla superficie.

Vantaggi distintivi del rivestimento in cemento

Questo metodo per rafforzare la base in cemento è stato sostituito ferro, quando, durante la costruzione dei solai in calcestruzzo, sul massetto è stato sparso del cemento secco in uno strato sottile, seguito dalla stuccatura. La copertura sotto forma di miscela secca o liquida viene applicata su un massetto fresco o indurito, ulteriormente lavorato da macchine molatrici. Grazie a speciali additivi, la superficie ha una struttura migliorata e il riempitivo a grana fine conferisce consistenza.

Questo tipo di rivestimento protettivo non consente il passaggio dell'umidità. La copertura penetra in profondità nella struttura porosa del calcestruzzo, sigillandone i pori. La superficie non necessita di particolari manutenzioni. Grazie alla copertura, la vita utile del pavimento in cemento si allunga. Anche questo indurente è caratterizzato da un costo accettabile. Inoltre, quando si dispone un pavimento in cemento, è possibile utilizzare gradi bassi di cemento, che sono compensati da uno strato protettivo super resistente.

Il rivestimento di copertura mostra una maggiore suscettibilità a determinati componenti chimici, che contribuisce a una diminuzione delle prestazioni della superficie. Un tale pavimento non può essere riparato. Se necessario, la superficie viene smantellata e viene posata una nuova base.Tuttavia, va tenuto presente che il periodo di funzionamento del pavimento è di almeno 15 anni, durante i quali manterrà le sue qualità operative e decorative.

Aree di utilizzo del piano di copertura

Questa tecnologia per il rafforzamento di una base di cemento viene utilizzata in magazzini, officine industriali e di produzione. A causa della loro igiene, tali pavimenti sono indispensabili nell'industria alimentare. Grazie alla sua resistenza al gelo, i pavimenti in cemento con copertura sono la migliore soluzione per frigoriferi e congelatori. La presenza di qualità riflettenti garantisce la richiesta dell'indurente a oggetti con temperature elevate.

Le elevate qualità di resistenza all'usura rendono il rivestimento protettivo indispensabile in luoghi con elevate vibrazioni e sollecitazioni meccaniche, come parcheggi, centri commerciali e di intrattenimento, istituzioni mediche, culturali ed educative, aree pedonali ad alto traffico. Un tale massetto industriale è ampiamente utilizzato in concessionarie di automobili, garage, hangar, garage, dove il rivestimento superiore in calcestruzzo è in costante contatto con benzina e gasolio, liquidi leggermente alcalini e oli minerali.

Importante! La copertura non può essere utilizzata per locali in cui sono ampiamente utilizzati acidi e alcali, per i quali sono accettabili impregnazioni speciali.

Il topping aiuta ad aumentare la durata dei pavimenti di palestre, campi sportivi e piscine. Il rivestimento è ampiamente utilizzato oggi nelle strutture civili, che è associato a cura, durata e superficie decorativa non impegnative quando si utilizzano composti colorati.

Copertura del pavimento in cemento: varietà di indurenti

Esistono tre tipi di indurente per calcestruzzo: quarzo, corindone e metallizzato. La prima opzione è la più popolare e richiesta. Ha anche il costo più conveniente. Il riempitivo principale della miscela è la perlite, che può essere combinata con pigmenti coloranti. Questa caratteristica ha un effetto positivo sulle caratteristiche tecniche e operative della superficie, modificandone l'aspetto.

La copertura al quarzo è l'opzione migliore per i substrati sottoposti a stress moderato, tipico di magazzini, centri commerciali e di intrattenimento, istituti scolastici. Tali indurenti sono anche ampiamente utilizzati nella costruzione di edifici residenziali.

Importante! La copertura al quarzo aiuta ad aumentare la resistenza del calcestruzzo di 1,5 volte.

Lo stucco al corindone viene selezionato per oggetti in cui il pavimento è sottoposto a forti sollecitazioni

Nei condimenti al corindone, le scaglie di corindone fungono da riempitivo. Questo additivo minerale ha caratteristiche di elevata resistenza, maggiore resistenza all'usura e resistenza all'abrasione. L'indurente aumenta la resistenza del calcestruzzo di 2 volte.

Articolo correlato:

Una descrizione dettagliata del lavoro preparatorio, caratteristiche tecnologiche. Installazione del sistema di riscaldamento a pavimento sotto pavimento in laminato.

I condimenti al corindone vengono utilizzati in siti con attrezzature grandi e pesanti, nonché in luoghi con traffico intenso di persone e veicoli. Un tale ambiente è tipico per locali tipo magazzino, palestre, strutture per scopi speciali e terreni.

Importante! La copertura in corindone conferisce alla superficie di finitura una piacevole finitura opaca.

Il riempitivo principale dei condimenti metallizzati, il cui prezzo è il più alto tra gli analoghi, sono i trucioli metallici. Tali miscele contengono malta cementizia nella loro composizione.Grazie ai suoi componenti, il rivestimento metallizzato è considerato il rinforzo del pavimento più affidabile, che aumenta la sua resistenza di 2,5 volte.

Tale copertura viene utilizzata per oggetti che subiscono carichi eccessivi, dove sono installate attrezzature massicce, attrezzature pesanti si spostano quotidianamente, che sono caratterizzate da maggiori vibrazioni.

Nella costruzione di edifici residenziali, una tale composizione non è pratica da utilizzare a causa del costo elevato e della tecnologia applicativa piuttosto complicata.

Tecnologia di copertura del pavimento

Esistono diverse tecnologie per la copertura del pavimento. Il metodo DTW prevede l'applicazione di un indurente a secco su una base di calcestruzzo bagnata, che può essere spruzzata a mano o utilizzando speciali carrelli. Tali meccanismi forniscono un rivestimento uniforme di un'ampia superficie con polvere. La base in cemento asciuga e aderisce insieme alla copertura, che garantisce un'elevata adesione.

Dopo che la superficie si è completamente asciugata, la miscela assorbita viene strofinata con una speciale rettificatrice. Un tale rivestimento si distingue per affidabilità, resistenza, resistenza a vari fattori avversi e durata.

Dopo che il calcestruzzo si è asciugato, la miscela impregnata viene strofinata con una spatola speciale

La tecnologia WTW prevede l'applicazione del rabbocco liquido subito dopo la posa del pavimento in calcestruzzo. Questa opzione di posa dell'indurente è stata utilizzata di recente e non è ancora riconosciuta in popolarità, poiché il processo di applicazione è piuttosto complicato, laborioso e costoso. Tuttavia, un tale rivestimento è caratterizzato dalla massima durata e da un elevato effetto decorativo. La superficie è perfettamente piana, liscia, uniformemente colorata e bella.

Il metodo WTD prevede l'uso di topping a secco, che viene posato su un massetto umido o asciutto. La fase finale del lavoro è una completa stuccatura della superficie.

Esiste un'opzione volumetrica per l'applicazione della copertura, che fornisce l'indurimento della superficie del calcestruzzo per l'intero spessore. Nella fase di colata di pavimenti in calcestruzzo, uno speciale plastificante viene miscelato nella soluzione di lavoro, grazie alla quale le prestazioni della superficie aumentano.

Importante! Il metodo volumetrico di applicazione della copertura implica l'uso di calcestruzzo di grado cementizio per un massetto non inferiore a 350 per una base in calcestruzzo.

Il metodo di applicazione WTW prevede l'uso di topping liquido, che viene applicato al calcestruzzo bagnato

Caratteristiche di disporre la copertura su pavimenti in cemento

Lo spessore del massetto da colare viene preso in considerazione senza fallo. Se è posizionato su una vecchia base di cemento, la sua altezza dovrebbe essere fino a 70 mm. Se la copertura viene applicata su supporto fresco, lo spessore del massetto raggiunge circa 120 mm.

Importante! Il livello delle gocce superficiali dovrebbe essere entro 4-5 cm.

Le guarnizioni fai-da-te vengono eseguite a una temperatura ambiente di almeno + 10 ° С. Se il tempo è più freddo, vale la pena organizzare un riscaldamento aggiuntivo della stanza.

La copertura è una complessa tecnologia di trattamento della superficie del calcestruzzo, pertanto il processo deve essere eseguito in una sequenza rigorosa per ottenere un buon risultato. Gli indurenti per calcestruzzo sono disponibili in due stati: liquido e secco. Ogni opzione è caratterizzata da una tecnologia individuale per l'applicazione della composizione.

La boiacca può essere applicata sia sul vecchio sottofondo che sul massetto appena posato. L'effetto sarà lo stesso. Il processo viene eseguito nella seguente sequenza.

Il primo passo è preparare la base in cemento. Il vecchio rivestimento viene accuratamente pulito da sporco, detriti e polvere. In caso di crepe e buche, devono essere riempiti con malta di riparazione di cemento o calcestruzzo. Il massetto fresco deve essere carteggiato.

La copertura liquida viene applicata con un rullo o uno spray al supporto preparato. È necessario monitorare attentamente l'assorbimento della composizione, che dipende dalla qualità della superficie del calcestruzzo. Se il processo è veloce, la copertura viene riapplicata. Lo spessore del rivestimento è di 2-3 mm. Il consumo della miscela raggiunge i 4-5 l / m².

La farcitura liquida si caratterizza per la sua versatilità e velocità di presa rapida. Tuttavia, una tale composizione ha un costo maggiore rispetto alla miscela secca.

Come realizzare un pavimento in cemento con indurente: metodo a secco per applicare la composizione

Le formulazioni secche possono essere acquistate in sacchi da 25 e 50 kg. L'impasto va applicato su massetto cementizio fresco 6-7 ore dopo la posa, se la superficie si è stabilizzata in cui rimangono impronte superficiali.

Consigli utili! Per la posa del topping su grandi superfici, è poco pratico e inefficace utilizzare il metodo manuale; per questo vengono utilizzate speciali rettificatrici dotate di un grande disco di lavoro.

I lavori di rabbocco a secco vengono eseguiti nella seguente sequenza.

Nella prima fase, un pavimento industriale in calcestruzzo viene spatolato utilizzando una smerigliatrice. La procedura viene eseguita con l'obiettivo di livellare la superficie fino a completa presa. Con l'ausilio di un carrello topping, il 65% della quantità totale dell'impasto viene distribuito uniformemente sulla base in cemento dalle finestre verso l'uscita. La polvere inizia ad assorbire immediatamente l'umidità. Si verifica la reazione di cristallizzazione della composizione, accompagnata da un graduale oscuramento della composizione.

Quando la superficie è uniformemente scura, è il momento di stuccare con la macchina. Il processo è necessario per livellare la base e riempire il pavimento industriale con la copertura. Dopo aver terminato il processo di sfregamento nella miscela, è necessario attendere fino a quando la superficie non afferra. Ciò sarà evidenziato da un'impronta con una profondità di 1 mm.

Inoltre, la miscela rimanente viene distribuita uniformemente sulla superficie. Dopo 24-48 ore, la base indurita deve essere pulita con coltelli a lama. Il processo viene eseguito in 2-3 passaggi fino a ottenere una superficie a specchio.

Importante! Il consumo medio di farcitura è di 4,5-5 kg / m².

La base finita è ricoperta di polimerizzazione, una soluzione che forma un film sottile che impedisce all'umidità di evaporare dal calcestruzzo durante l'idratazione superficiale. La polimerizzazione può essere applicata a spruzzo o rullo. Infine, i giunti di dilatazione dovrebbero essere tagliati. Eviteranno la fessurazione della superficie del calcestruzzo durante l'indurimento e il ritiro del supporto, che sarà completamente finito dopo 28 giorni. Le cuciture devono essere riempite con sigillante.

Quando si utilizzano pavimenti in calcestruzzo come rivestimento completo, si consiglia di rinforzare il sottofondo utilizzando impregnanti o guarnizioni. Tali composizioni aumentano le caratteristiche di resistenza della superficie, fornendo resistenza agli urti, resistenza all'usura, resistenza a stress, umidità e sostanze chimiche e durata del pavimento.