Płyty podłogowe to poziome panele instalowane między piętrami. Płyty międzykondygnacyjne znajdują zastosowanie w budownictwie domowym jednorodzinnym, w budynkach wielokondygnacyjnych, a także przy budowie obiektów przemysłowych. Obecnie można kupić płyty podłogowe w niemal każdym rozmiarze, ale standardowe produkty będą kosztować znacznie mniej. Głównym warunkiem zakupu jest dobór odpowiedniego rodzaju i ilości paneli.

Zadowolony

- 1 Co to są płyty betonowe: cena głównych rodzajów produktów

- 2 Cechy produkcji płyt betonowych o objętości 2 m³ i konstrukcjach o innych rozmiarach

- 3 Rodzaje płyt stropowych, rozmiary, GOST: podstawowe normy

- 4 Podstawowe wymiary stropów kanałowych

- 5 Czym są płyty żebrowe, ich główne cechy

- 6 Co wpływa na wielkość płyty stropowej: standardowe rozmiary produktów monolitycznych

Co to są płyty betonowe: cena głównych rodzajów produktów

Żadna konstrukcja nie jest kompletna bez zastosowania stropów żelbetowych, które pomagają znacznie przyspieszyć budowę budynku. Do oddzielenia dolnej kondygnacji od górnej stosuje się żelbetowe płyty stropowe o różnych wymiarach. Głównym zadaniem produktów jest zapewnienie sztywnej konstrukcji budynku. Wszystkie płyty są prostokątne, wykonane z różnych rodzajów betonu, a dodatkową sztywność paneli zapewnia metalowa siatka i drut zbrojeniowy.

Ze względu na duży wybór typów i rozmiarów płyty żelbetowe mają szerokie zastosowanie. Konstrukcje służą do stworzenia fundamentu budynku i oddzielenia piwnicy od pięter powyżej, a także do dekoracji poddasza. W niektórych przypadkach produkty żelbetowe służą jako materiał do budowy ścian.

To interesujące! Zastosowanie płyt nie tylko przyspiesza proces budowy, ale także pomaga zapewnić stabilność budynku. Panele podłogowe są przeznaczone do wszelkiego rodzaju obciążeń. Są uważane za sprawdzone i niezawodne elementy, które wzmacniają sztywność konstrukcji.

Niezależnie od wielkości, płyty wykonane są z mieszanki betonowej, co zapewnia wyrobom wytrzymałość na duże obciążenia.Ponadto produkty charakteryzują się wysokimi właściwościami przeciwpożarowymi, praktycznie niewrażliwymi na ekstremalne temperatury i wilgoć. Zasadniczo płyty są klasyfikowane według cech produkcyjnych, ponieważ panele monolityczne i puste różnią się nie tylko wyglądem i ceną, ale także właściwościami technicznymi. Wielkość i rodzaj użytego betonu wpływają głównie na ceny żelbetowych płyt stropowych.

Płyty podłogowe znajdują szerokie zastosowanie przy budowie budynków wielokondygnacyjnych, drogownictwie

Cenniki często wskazują nie tylko koszt jednej płyty, ale także główne parametry, a także określają, ile płyt może dostarczyć maszyna na raz. Przedział cenowy jest dość duży - od 350 do 10 tysięcy rubli, ponieważ na wskaźnik ma wpływ wiele czynników.

Cechy produkcji płyt betonowych o objętości 2 m³ i konstrukcjach o innych rozmiarach

Beton zbrojony to materiał składający się z mieszanki betonu zbrojonego prętami zbrojeniowymi lub drutem. To właśnie ta kombinacja komponentów sprawia, że płyty żelbetowe o różnych rozmiarach są trwałym materiałem budowlanym. Dzięki temu, że stalowe pręty zbrojeniowe znajdują się wewnątrz mieszanki betonowej, są niezawodnie chronione przed korozją i szkodliwym wpływem środowiska.

Z kolei elementy stalowe poprawiają właściwości nośne mieszanki betonowej, która jest stosunkowo krucha. To właśnie w wyniku takiego połączenia konstrukcje żelbetowe charakteryzują się odpornością na ściskanie. Zatem niezależnie od wielkości płyty składają się z następujących elementów:

- armatura;

- beton, który jest lekki, ciężki lub silikatowy.

Wewnątrz mieszanki betonowej znajdują się stalowe pręty zbrojeniowe, dzięki czemu płyty są bardziej wytrzymałe

Wkładki zbrojeniowe to pręty stalowe lub wiązki drutów, które z kolei dzielą się na następujące typy:

- Pracownicy. Umieszczane są na dnie produktów żelbetowych i pracują w zginaniu.

- Montowanie. Stanowią podstawę lub szkielet konstrukcji, ich głównym zadaniem jest nadanie płycie objętości oraz ustalenie położenia pracujących prętów zbrojeniowych.

Do produkcji stropów używa się ciężkiego betonu sprężonego, składającego się z wody, mieszanki cementowej i specjalnego wypełniacza, który dzieli się na takie typy jak:

- gruboziarnisty, składający się z pokruszonego kamienia lub wapienia;

- drobnoziarnisty, którego podstawą jest piasek kwarcowy.

Główne składniki aktywne tworzące beton to cement i woda. Dzięki ich wzajemnemu oddziaływaniu uzyskuje się kamień cementowy, który utrzymuje razem ziarna wypełniacza, w wyniku czego uzyskuje się stały monolit.

Interesująca informacja! Ze względu na to, że cement nie oddziałuje z wypełniaczem, jest uważany za materiał obojętny. Jednak wypełniacz, niezależnie od wielkości ziarna, ma duży wpływ na właściwości i strukturę betonu.

Jeżeli do produkcji płyt stosuje się beton wstępnie sprężony, zwany naprężonym, do jego wzmocnienia stosuje się pręty w stanie lekko rozciągniętym, co znacznie zwiększa wytrzymałość podłóg. Na wielkość produktów wpłynie nie tylko rozmiar płyt betonowych, ale także charakterystyka części użytych do produkcji.

Rodzaje płyt stropowych, rozmiary, GOST: podstawowe normy

Coraz większą popularnością cieszą się budynki o konstrukcji monolitycznej, których istotą jest uformowanie jednej ciągłej płyty na całej powierzchni podłogi. Główne wady konstrukcji monolitycznej to wysoki koszt, konieczność wykonania ramy wstępnej oraz nieprzerwany proces wylewania betonu. Dlatego gotowe produkty żelbetowe nie tracą na znaczeniu i są aktywnie wykorzystywane, szczególnie w budynkach prywatnych.

Dodatkowo niższe ceny betonowych płyt stropowych oraz gabaryty produktów, które są licznie prezentowane w punktach sprzedaży, pozwalają na dobranie odpowiedniej opcji dla każdego konkretnego placu budowy, w zależności od przydzielonego budżetu i pomysłu architektonicznego. Płyty są łatwe w montażu i przyspieszają proces budowy budynku, a do ich montażu nie są wymagane dodatkowe prace montażowe. Kolejną istotną zaletą jest brak skurczu w stropach żelbetowych.

Płyty lite charakteryzują się dużą wytrzymałością, dużym ciężarem oraz niskimi właściwościami izolacji akustycznej i cieplnej

Takie konstrukcje charakteryzują się zwiększoną sztywnością, są odporne na wilgoć i ekstremalne temperatury oraz mają wysokie właściwości izolacji cieplnej i akustycznej. Konstrukcje gazoszczelne znajdują również zastosowanie przy wznoszeniu budynków mieszkalnych. W większości przypadków dopuszczalne obciążenie płyt stropowych wynosi 800 kg / m², a maksymalne ciśnienie, na jakie projektowane są produkty, zaczyna się od 8 kPa. Ponieważ domy zbudowane z płyt stropowych budowane są od dawna, można również odnotować długą żywotność. Na proponowanej liście rozważane są główne typy i rozmiary płyt stropowych według GOST:

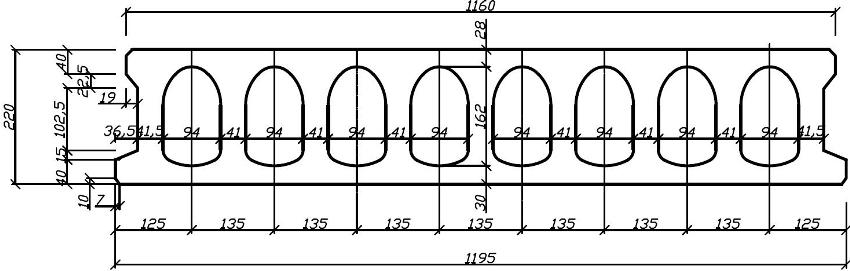

- Wydrążony. Mają szerokość od 1 do 3,6 m, długość od 1,7 do 9 m. Grubość, w zależności od modelu, waha się od 16 do 30 cm Wyróżniają się obecnością wydrążonych otworów przelotowych.

- Prefabrykowane żebrowane. Zgodnie ze standardami GOST wymiary żebrowanych płyt stropowych są reprezentowane przez takie parametry, jak wysokość - do 40 cm, szerokość - do 3 m, długość waha się od 6 do 18 m.

- Solidne dodatkowe konstrukcje. Długość - od 1,8 do 5 m, wysokość - 12-16 cm.

Interesująca informacja! Wszystkie cechy i wymiary produktów żelbetowych (płyt podłogowych) regulują normy GOST 21924.2-84. W zależności od rodzaju produktu można je dodatkowo wyposażyć w odpływy okuciowe oraz lokalne wycięcia i otwory.

Wybierając konstrukcje żelbetowe do budowy, oprócz głównych parametrów, należy wziąć pod uwagę ciężar produktów, który wpłynie na rodzaj zastosowanego sprzętu dźwigowego. Często na placach budowy znajdują się dźwigi przeznaczone do podnoszenia konstrukcji o masie do 5 ton. Na przykład płyta betonowa o objętości 2 m³ lub więcej może ważyć od trzech do 4,5 tony, co może być zbyt duże dla konwencjonalnego dźwigu.

Płyty kanałowe: wymiary, główne rodzaje

Jest to najczęstszy rodzaj produktów żelbetowych, który jest najczęściej produkowany przez przedsiębiorstwa przemysłowe. Ze względu na cechy i różnorodność rozmiarów płyty z betonu kanałowego są szeroko stosowane w budynkach przemysłowych, wielokondygnacyjnych i prywatnych. Obecność wnęk pomaga radzić sobie z układaniem sieci komunikacyjnych i grzewczych.

Prawie całkowicie płaska i gładka powierzchnia paneli kanałowych pozwala nie tylko na szybki montaż stropów międzywarstwowych, ale także ułatwia prace przy wykonywaniu wylewki podłogowej i projektowania sufitów. Obecność pustek nie wpływa na zdolność płyt do wytrzymywania dużych obciążeń. W zależności od przekroju wewnętrznego, a także kształtu i średnicy rozróżnia się wnęki następujących typów:

- okrągły;

- owalny;

- półkolisty.

Oprócz tego, że obecność pustek znacznie zmniejsza masę płyt stropowych, panele z pustym rdzeniem mają inne zalety, do których należą:

- Oszczędność mieszanki betonowej podczas produkcji, co zmniejsza koszt gotowych produktów.

- Dobre właściwości użytkowe. Płyty stropowe z pustym rdzeniem charakteryzują się wysokim współczynnikiem izolacyjności akustycznej i termicznej, co podnosi jakość gotowego budynku.

- Ułatw proces układania komunikacji.Pustki wewnątrz płyt służą do układania nie tylko kabli, ale także innych linii komunikacyjnych, na przykład rur o różnych średnicach.

- Duży wybór wymiarów i cen płyt stropowych żelbetowych. W produkcji można znaleźć panele o prawie każdym rozmiarze, w tym o niestandardowych wymiarach, ale będą one kosztować nieco więcej.

- Rozjaśnienie całej konstrukcji. Ze względu na to, że płyty kanałowe mają mniejszą masę, wpływ na fundament będzie niewielki, co pozytywnie wpłynie na stabilność całej konstrukcji.

Cechy produkcji i zalety stosowania niektórych rodzajów produktów

W zależności od specyfiki produkcji, płyty kanałowe dzieli się na szalunki drążone (PC), drążone lekkie (PNO) i drążone (PB). Proces produkcji płyt szalunkowych z rdzeniem wygląda następująco:

- Roztwór betonu wlewa się do przygotowanego szalunku metalowego z elementami wzmacniającymi i metalową siatką umieszczoną wewnątrz.

- Następnie pod wpływem wibracji beton jest dobrze zagęszczany i przetwarzany w skrzyni hydrotermalnej, w której temperatura wynosi 80 ° C, a wilgotność bezwzględna sięga 100%. Przez 7-12 godzin temperatura wewnątrz pudełka stale spada.

- Po całkowitym stwardnieniu mieszanki gotowa płyta żelbetowa jest usuwana za pomocą stałych stalowych uchwytów, które ułatwiają montaż paneli. Na magazynie wszystkie tablice są oznakowane i otrzymują dokumentację techniczną.

W przypadku lekkich płyt betonowych są one uważane za zmodernizowaną wersję płyt PC, które różnią się zmniejszoną grubością. Jeżeli standardowa wielkość stropów żelbetowych wynosi 22 cm, to grubość wersji lekkiej wynosi zaledwie 16 cm, co z kolei wpływa na ostateczną wagę i objętość produktu. Tak więc objętość płyty betonowej 2,4 x 1 m typu lekkiego będzie równa 0,38 m³, a objętość standardowej płyty PC o tej samej wielkości osiągnie już 0,52 m³, podczas gdy waga pierwszej płyty wyniesie 550 kg, a drugiej - już 750 kg, co wskazuje na znaczną różnicę w wadze.

Ze względu na to, że przy produkcji płyty stosuje się gęstsze zbrojenie z zastosowaniem zbrojenia zagęszczonego, może ona wytrzymać taki sam ciężar jak płyty drążone PC. W związku z tym użycie płyt PNO jest uważane za bardziej ekonomiczne, ponieważ są one nieco tańsze, a obciążenie fundamentu będzie jeszcze mniejsze. Ze względu na to, że takie płyty zajmują mniejszą objętość, jedna maszyna może wnieść więcej płyt, co zmniejsza koszty dostawy produktów.

Powiązany artykuł:

Bloczki żelbetowe: wszechstronny materiał do budowy niezawodnych budynków

Zakres użytkowania. Odmiany bloków według rodzaju, wielkości i obszaru zastosowania. Procedura montażu bloków żelbetowych.

Płyty, które powstają bez użycia szalunku, powstają w procesie ciągłego odlewania, a ostateczny kształt płyty nadaje formierka. Ta zasada produkcji umożliwia produkcję płyt o dużej długości - do 9 metrów, które na życzenie klienta mogą być cięte na dowolne odcinki z dokładnością do kilku centymetrów. Dzięki temu możliwe jest zastosowanie różnych rozmiarów płyt betonowych do projektowania złożonych elementów architektonicznych.

Zasadniczo grubość płytek wynosi 22 cm, chociaż w niektórych przypadkach można znaleźć inne produkty o wysokości. Główną zaletą płyt PB jest możliwość zastosowania wyrobów w pozycji pionowej do budowy ścian.

To interesujące! Większość produkcji przemysłowych produkuje właśnie płyty szalunkowe, ponieważ do ich produkcji nie jest wymagany zakup dodatkowego wyposażenia.

Wymiary płyt kanałowych są wygodne w przypadku zachodzenia na siebie przęseł o długości do 12 m, a kształt nadaje się do układania komunikacji

Podstawowe wymiary stropów kanałowych

Standardowe wymiary pustych płyt stropowych zgodnie z GOST 9561.91 różnią się w następujących granicach:

- długość waha się od 1,5 do 9 m;

- szerokość - od 1 do 1,8 m;

- minimalna waga płyty wynosi 500 kg;

- maksymalna waga przekracza 4 tony.

Należy również pamiętać, że średnica wewnętrznych pustek wpływa również na wytrzymałość paneli: im mniejszy rozmiar otworu przelotowego, tym trwalszy jest produkt. Przykładowo różne typy płyt 1PKK i 2PKK charakteryzują się podobnymi wymiarami, tylko w pierwszym przypadku średnica otworów przelotowych wynosi 159 mm, aw drugim 140 mm sugeruje to, że płyty 2PKK mają większą nośność.

Wskaźnikiem obliczonego obciążenia jest masa, jaką podłoga może wytrzymać, w tym wartość jej własnego ciężaru. Maksymalne obciążenie płyty stropowej uzależnione jest głównie od rodzaju betonu oraz grubości stropu, która najczęściej wynosi 22 cm.W produkcji istnieją opcje zwiększonej stabilności o grubości 30 cm - są to płyty oznaczone 6PK, a także konstrukcje lekkie, których wysokość wynosi 16 cm.

Zgodnie z GOST wymiary płyt podłogowych komputera powinny być następujące:

| Wymiary płyt PC (długość, szerokość, wysokość), mm | Objętość, m³ | Waga, t |

| 1980x990x220 | 0,44 | 0,61 |

| 2180x1190x220 | 0,571 | 0,85 |

| 2680x990x220 | 0,58 | 0,83 |

| 3180x1490x220 | 1,04 | 1,6 |

| 4180x1190x220 | 1,09 | 1,525 |

| 5080x990x220 | 1,11 | 1,475 |

| 6180x990x220 | 1,35 | 1,83 |

Według GOST wymiary płyt stropowych PB są następujące:

| Wymiary (DxSxW), mm | Objętość, m³ | Waga, t |

| 5380x1195x220 | 1,41 | 1,91 |

| 5980x1195x220 | 1,57 | 2,125 |

| 6580x1195x220 | 1,73 | 2,34 |

| 7180x1195x220 | 1,89 | 2,55 |

| 8960x1195x220 | 2,36 | 3,19 |

Tabela rozmiarów GOST dla lekkich płyt stropowych:

| Wymiary (DxSxW), mm | Objętość, m³ | Waga, t |

| 6280x1190x160 | 1,20 | 1,7 |

| 5380x1190x160 | 1,02 | 1,4 |

| 3580x1190x160 | 0,68 | 0,92 |

| 4780x1190x160 | 0,91 | 1,25 |

| 5980x990x160 | 0,95 | 1,43 |

| 4780x990x160 | 0,76 | 1,1 |

| 2380x990x160 | 0,38 | 0,55 |

Stropy z pustym rdzeniem PB, PK i PNO są szeroko stosowane w budownictwie. Niezależnie od wybranego rodzaju ostatecznie i tak dla dowolnej liczby pięter uzyskana zostanie konstrukcja o wysokiej wytrzymałości. Pomimo tego, że deski różnią się sposobem wykonania, niemniej jednak zostały zaprojektowane do rozwiązywania podobnych problemów.

Czego można się dowiedzieć o cechach i wymiarach płyt stropowych PC

Nie od każdego budowniczego wymagane jest zbadanie cech produkcji różnego typu paneli przed zakupem, ale każdy kto ma do czynienia z zakupem materiałów na plac budowy powinien wiedzieć, jak rozszyfrować oznakowanie wskazane na produkcie. Każdy produkt jest oznaczony zgodnie z GOST 23009.

Produkt jest zwykle oznaczony 3 grupami alfanumerycznymi, oddzielonymi myślnikami i kropkami. Na początku zwykle podaje się rodzaj płyty i główne wymiary płyty pokryciowej, takie jak długość i szerokość. Ważne jest, aby wiedzieć, że wszystkie wartości są podane w decymetrach i zaokrąglone do najbliższej wartości całkowitej. Ponadto oznaczenia wskazują nośność stropów lub mogą być wskaźnikiem obliczonego obciążenia, mierzonego w kilopaskalach lub kilogramach na metr kwadratowy produktu.

W przypadku zakupu płyty z betonu sprężonego dodatkowo wskazywana jest klasa stali zbrojeniowej. Typ betonu zwykle nie jest wskazany na produkcie. Trzecia grupa oznaczeń często zawiera następujące cechy:

- odporność na gazy;

- zdolność do wytrzymywania uderzeń sejsmicznych;

- obecność dodatkowych osadzonych elementów.

Jako przykład, który pomoże ci zrozumieć strukturę oznaczenia, możesz wziąć pod uwagę płytę kanałową 1PK63.15-6AtVL, gdzie:

- 1PC - oznacza, że jest to płyta kanałowa z zaokrąglonymi otworami przelotowymi;

- 63 - zaokrąglona długość w decymetrach, w milimetrach będzie to 6280;

- 15 - zaokrąglona wartość szerokości, po przeliczeniu na milimetry oznacza 1490;

- 6 - maksymalne obciążenie panelu wynosi 6 kPa lub 600 kg na metr kwadratowy;

- ATV - oznaczenie informujące o klasie zastosowanego osprzętu;

- L - ta litera wskazuje, że produkt jest wykonany z lekkiego betonu.

Jeżeli produkt posiada oznaczenie podobnego typu 1PK 63.15-6AtV-C7, to możemy powiedzieć, że taka płyta jest przeznaczona do użytku w obszarze o podwyższonej aktywności sejsmicznej i jest w stanie wytrzymać wstrząsy do 7 w skali Richtera. Tak mówi dodatkowe oznaczenie C7.

Różnice pomiędzy płytami stropowymi PB (PPS) i PC (PNO): rozmiary, ceny i inne parametry

Jeśli mówimy o parametrach grubości, to wszystkie rodzaje płyt kanałowych wahają się od 160 mm do 300 mm, ale standardem jest 220 mm. Jeśli chodzi o długość, płyty PB różnią się zwiększonymi wymiarami - maksymalna wartość sięga tutaj 12 m, natomiast możliwe jest cięcie produktu z dokładnością do 10 cm Standardowa długość płyt PC wynosi do 7,2 m, natomiast podziałka jest wyraźnie regulowana, a maksymalna długość Panel PNO osiąga 6,3 m.

Szerokość paneli dowolnego typu jest generalnie standardowa i charakteryzuje się następującymi wartościami (w metrach):

- 1;

- 1,2;

- 1,5;

- 1,8.

Płyty PB są najczęściej produkowane o szerokości 1,2 m, znacznie rzadziej można znaleźć opcje 1 i 1,5 m. Praktycznie nie występuje produkcja płyt bez szalunków o szerokości 1,8 m. Typowe obciążenie płyt kanałowych wynosi 800 kg / m². Jednak maksymalne obciążenie płyt PC osiąga 1250 kg / m2, podczas gdy płyty PB można zamówić dla obciążenia 1600 kg / m2.

Pomocna rada! Jeśli kupujesz płytę z otwartymi wnękami na końcach, należy je uszczelnić zaprawą cementową i izolacją.

Istotną różnicą między płytami PC i PB jest gładkość powierzchni: o ile pierwsza opcja nie może pochwalić się płaską powierzchnią, o tyle płyty PB dzięki wygładzeniu ekstruderem mają gładki i atrakcyjny wygląd. Średnia gęstość płyt betonowych, niezależnie od rodzaju, wynosi 1400-2500 kg / m³.

Tabela przedstawia rozpiętość cen w zależności od parametrów:

| Typ płyty | Wymiary (DxSxW), mm | Waga, t | cena, rub. (PC.) |

| PC | 3380x1490x220 | 1,64 | 5360 |

| 2380x1490x220 | 1,2 | 3780 | |

| 2980x1190x220 | 0,97 | 3600 | |

| 2180x1190x220 | 0,82 | 2940 | |

| PB | 2080x997x220 | 0,69 | 2914 |

| 2380x997x220 | 0,79 | 3334 | |

| 2180x1197x220 | 0,84 | 3677 | |

| 3180x997x220 | 1,05 | 4468 | |

| PNO | 3180x990x160 | 0,95 | 4450 |

| 2380x1490x160 | 0,67 | 4624 | |

| 4780x990x160 | 1,1 | 6073 | |

| 1580x1190x160 | 0,3 | 2998 |

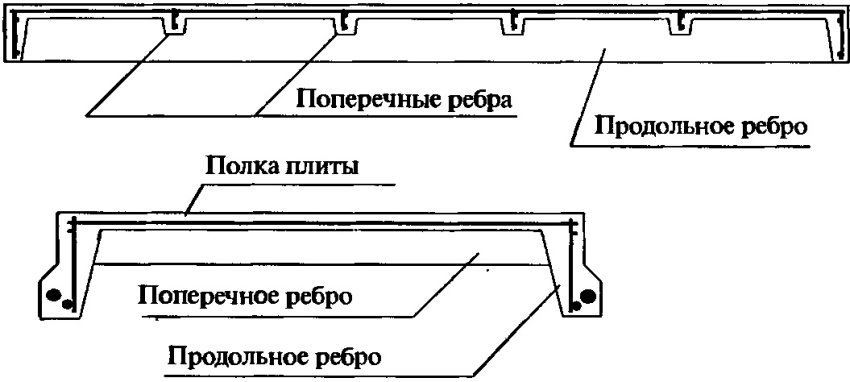

Czym są płyty żebrowe, ich główne cechy

Płyty stropowe żebrowane są również nazywane w kształcie litery U. Swoją nazwę zawdzięczają dwóm równoległym żebrom usztywniającym, których odległość wynosi zwykle 600 mm. Dodatkową sztywność produktu zapewnia zbrojenie, które pozwala na zmniejszenie zużycia betonu przy jednoczesnym zachowaniu wytrzymałości wpływającej na wytrzymałość konstrukcji na zginanie. Wydajność produktu poprawia obecność wielu poprzecznych żeber. Płyty wykonane są z betonu klasy B15 lub B20. Biorąc pod uwagę cechy zewnętrzne, panele są podzielone na 2 typy:

- Talerze, które wyróżniają się brakiem otworu w półce, oznaczono literami PG.

- Bloki, w których występuje zagłębiony otwór charakteryzują się oznaczeniem PV. Główną zaletą stosowania płyt żebrowanych tej marki jest możliwość poprowadzenia kanału powietrznego lub wykonania szybu wentylacyjnego.

Płyty stropowe w kształcie litery U, ze względu na swój szczególny wygląd i specyficzne właściwości, są często wykorzystywane przy budowie obiektów niemieszkalnych, takich jak garaże czy magazyny. Podczas wznoszenia budynków mieszkalnych niepraktyczne jest stosowanie tego rodzaju płyt do tworzenia przestrzeni międzykondygnacyjnej, ponieważ nie mają one tak płaskiej powierzchni, jak inne opcje zakładki. Nierówny sufit będzie wyglądał brzydko, nie będzie łatwo go estetycznie schować i będą trudności z układaniem komunikacji.

To interesujące! W niektórych przypadkach płyty żebrowane służą do tworzenia sieci ciepłowniczych lub wodociągowych.

Główną cechą wyróżniającą panele żebrowane na tle innych rodzajów podłóg jest ich wysokość. Grubość płyty betonowej w kształcie litery U zwykle mieści się w przedziale 30-40 cm Cieńsze warianty stosowane są do budowy małych budynków oraz do oddzielenia poddasza od pomieszczenia. Na budowach przemysłowych często spotyka się płyty o grubości 40 cm.

Wymiary żebrowanych płyt stropowych również różnią się od siebie szerokością: wartość tego parametru mieści się w granicach 1,5-3 m, a każdy typ ma swoje zalety. Tym samym budowa z trzymetrowych paneli będzie szybsza ze względu na większą szerokość, co skróci nie tylko czas, ale i koszty pracy. Jeśli użyjesz węższych półtorometrowych płyt, budynek wyjdzie mocniejszy.

Jedną z wad żebrowanych elementów stropowych jest brak możliwości ich zastosowania przy budowie budynków mieszkalnych.

Inne cechy stropów żelbetowych: wymiary i inne parametry

W porównaniu z wymiarami płyt PC, stropy żebrowane znacznie je przewyższają. Głównie w produkcji znajdują się wyroby o długości 6 lub 12 m. Do produkcji indywidualnej dostępne są również panele o długości 18 m. Podobnie jak w innych przypadkach ich masa zależy również od wielkości płyt, co jest szczególnie ważne przy transporcie produktów i tworzeniu planu montażu.

Płyta podłogowa domu mierzącego 12 m może ważyć od 4 do 7 ton, chociaż przyjmuje się, że średnia wartość to 1,5-3 tony. W razie potrzeby można zamówić płyty wykonane z lżejszego betonu, co wpłynie na wagę produktu. Wszystkie konstrukcje w kształcie litery U są dla wygody wyposażone w pętle montażowe.

Kupując, należy zwrócić uwagę na obecność otworów przeznaczonych do układania komunikacji, a także na markę betonu używanego do produkcji. Wszystkie te cechy ostatecznie wpływają na nośność budynku. Według GOST maksymalne obciążenie stropów żebrowanych wynosi 180-830 kg / m².

Jeśli chodzi o cenę, płyty żebrowane w porównaniu z płytami PC są nieco tańsze, a także lżejsze od płyt kanałowych. Głównym powodem, dla którego są kupowane rzadziej niż inne opcje, jest wysoka przewodność zimna.

Grubość płyty stropowej na górnej półce nie przekracza 5 cm, co oznacza, że nawet przy niewielkiej ujemnej temperaturze, cienka półka w krótkim czasie wpuści zimno do wnętrza budynku. Z tego powodu stropy żebrowane wymagają dodatkowej izolacji, co pociąga za sobą niepotrzebny czas i koszty finansowe.

Tabela pokazuje jakie są rozmiary płyt stropowych:

| Wymiary (długość, szerokość), mm | Grubość, mm | Waga (kg |

| 1170х390 | 90 | 65 |

| 1370х390 | 76 | |

| 1570х390 | 87 | |

| 1770х390 | 100 | |

| 2370х390 | 120 | 154 |

| 2570х390 | 167 | |

| 2970x390 | 150 | 197 |

| 3170х390 | 206 | |

| 3370x390 | 227 | |

| 3570x390 | 240 |

Co wpływa na wielkość płyty stropowej: standardowe rozmiary produktów monolitycznych

W klasyfikacji podłóg płyty monolityczne zajmują szczególną pozycję ze względu na to, że są instalowane tylko w szczególnych przypadkach. Grubość monolitycznej płyty stropowej zależy głównie od długości produktu:

- jeśli długość wynosi 6,6 m, grubość będzie wynosić 16 cm;

- przy długości 3,6-4,2 m, grubość nie przekracza 12 cm.

Cena i wielkość płyt żelbetowych typu monolitycznego zależy bezpośrednio od grubości produktu. Im grubszy produkt, tym bardziej różni się on wagą, ale należy pamiętać, że przy tym wskaźniku równym 16 cm produkty będą miały zwiększone właściwości dźwiękochłonne i termoizolacyjne, a cienkie płyty będą musiały być dodatkowo izolowane i dźwiękoszczelne. Pomimo tego, że rozmiar monolitu jest również regulowany przez normy GOST, istnieje możliwość wykonania produktów na zamówienie. Przy wyborze wymiarów należy wziąć pod uwagę, że im większy i cięższy produkt, tym trudniej będzie go dostarczyć i podnieść na żądaną wysokość.

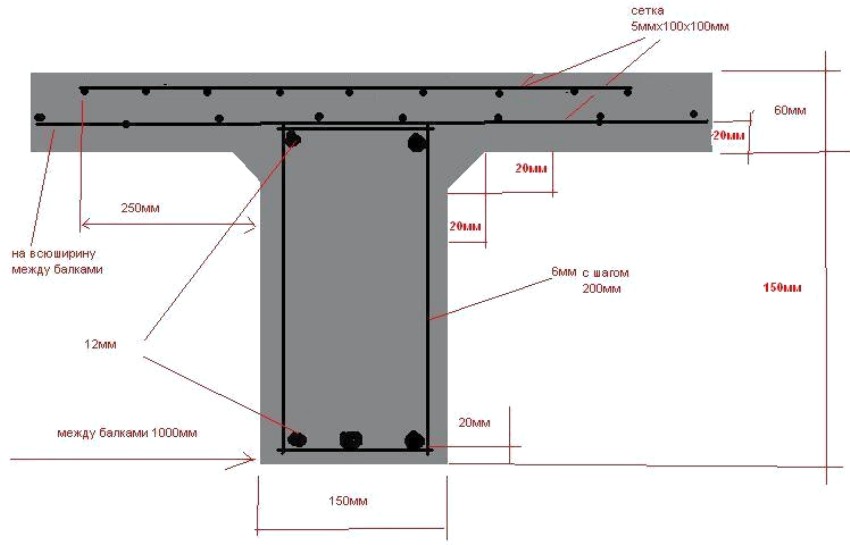

Produkcja płyt monolitycznych wiąże się z zastosowaniem zbrojenia, które jest podstawą przyszłej konstrukcji. Siatkę zbrojącą układa się tak, aby odległość między nią a korpusem szalunku nie przekraczała 3 cm.Szalunek to składana konstrukcja, która służy do kształtowania płyty i przypomina skrzynię. Grubość prętów stalowych powinna wynosić od 1 do 1,2 cm Do produkcji płyt tego typu stosuje się wysokiej jakości beton marki M200.

Pomocna rada! Na parkietach można znaleźć szalunki wielokrotnego użytku, które umożliwiają samodzielne wykonanie płyt. Główną wadą monolitycznej struktury jest długi czas krzepnięcia do 28 dni. Dlatego budowę najlepiej prowadzić w ciepłym sezonie, ponieważ wysoka wilgotność i mróz wydłużają czas utwardzania.

Należy również wziąć pod uwagę, że monolityczna płyta betonowa o kubaturze 2 m³, zanurzona w podstawie, będzie nieco cięższa od płyt kanałowych lub żebrowych, co należy uwzględnić przy obliczaniu nośności konstrukcji nośnej budynku. Ponadto do podniesienia stropu wymagany jest ciężki dźwig. Z tego powodu wielkogabarytowe płyty monolityczne, w przeciwieństwie do płyt PC i U-kształtnych, wykonywane są bezpośrednio na placu budowy.

Jakie są odmiany monolitycznych płyt stropowych żelbetowych: rozmiary i ceny produktów

Podłogi monolityczne są podzielone na 3 typy, z których każdy ma swoje własne różnice, sposób montażu i ostateczny koszt za sztukę. Istnieją takie odmiany:

- Belka;

- bez ramki;

- żebrowany.

Rodzaj zakładki belki, w zależności od powierzchni płyty - gładkiej lub żebrowanej, różni się również charakterem zastosowania konstrukcji. Płytę o żebrowanej powierzchni układa się prostopadle do krawędzi, a gładkie produkty montuje się prostopadle do płyt. Sztywność gotowego budynku zależy również od prawidłowego ułożenia. W budownictwie stosuje się 2 rodzaje belek:

- główne, które mają większą średnicę przekroju;

- drobne - o mniejszej średnicy.

W przypadku przęseł o znacznych rozmiarach stosuje się stropy o rozpiętości trzech metrów. Na ścianę układane są monolityczne belki żelbetowe, które następnie łączy się z główną płytą żelbetową i dodatkowo zbroi. Zwykle belki układane są w odległości 1,3-5 m od siebie. Aby uzyskać większą sztywność, są one dodatkowo mocowane w pasie żelbetowym za pomocą kotew. Zakładka typu belki stosowana jest tam, gdzie konieczne jest uzyskanie równego sufitu, co jest szczególnie ważne w przypadku budynku mieszkalnego. Cena wzmocnionej belki do 6 m zaczyna się od 1213 rubli. kawałek.

Słupy z kapitelami wykonane w formie odwróconej piramidy służą do wykonania stropu bez dźwigarów. Przekrój kołków wzmacniających wynosi 8-12 mm. Głowice wyróżnia zwolnienie okuć po obu stronach, które z kolei wchodzą w płytę i dodają konstrukcji sztywności. Rozpiętość płyt bezramowych wynosi 1 / 35-1 / 30 w stosunku do długości samego produktu.

W ostatnim czasie coraz częściej w tym samym czasie betonowane są słupy i płyty. Cena zależy bezpośrednio od wielkości zakładki i waha się od 300 do 2500 rubli. za 1 m².

W odróżnieniu od płyt żebrowych, strop kasetonowy charakteryzuje się tym, że żebra są tu rozmieszczone w obu kierunkach. Głównymi zaletami stosowania tego typu podłóg jest mniejsza waga konstrukcji, większa wytrzymałość na zginanie zapewnia żebrowana siatka.

Podczas budowy na styku słupa i stropu stosuje się zbrojenie w celu zwiększenia niezawodności konstrukcji, w której kołki słupa są wprowadzane do wnęki szalunku. Średnica przekroju kołków wynosi co najmniej 8 mm.

Główne zalety i wady stosowania płyt monolitycznych

Płyty stropowe monolityczne, ze względu na swoje właściwości, są często wykorzystywane przy budowie obiektów o złożonym projekcie architektonicznym oraz w przypadku, gdy konstrukcja ma niestandardowe parametry i charakteryzuje się skomplikowanymi kątami i kształtami. Główną zaletą monolitu jest zwiększona sztywność konstrukcji, dlatego znajduje zastosowanie w przypadkach, gdy wymagane jest wykonanie budynku przeznaczonego do dużego obciążenia.

Przykładowo ważne jest, aby przy budowie hali przemysłowej zastosować płyty monolityczne, w których będzie występować nie tylko obciążenie statyczne, ale także dynamiczne, spowodowane ciągłymi wibracjami sprzętu. Inne zalety produktów monolitycznych:

- Oszczędności przy dostawie. Ze względu na duże gabaryty płyty montowane są bezpośrednio na placu budowy, co pozwala zaoszczędzić na logistyce, jak również na załadunku i rozładunku. Ponadto nie ma potrzeby wyposażania magazynu do przechowywania.

- Dostępność materiałów budowlanych użytych do produkcji. Beton można zawsze kupić lub wykonać od razu na placu budowy, a do zbrojenia nadają się również odpady wtórnego żelaza żelaznego.

- Ułatwienie prac związanych z dekoracją wnętrz. Dzięki zastosowaniu szalunku dolna powierzchnia płyty będzie miała płaską i gładką powierzchnię, co pozwoli na szybkie wykonanie prac wykończeniowych przy minimalnych kosztach.

- Podwyższone właściwości termoizolacyjne. Brak spoin między płytami zwiększa zdolność nie tylko zatrzymywania ciepła, ale także pochłaniania dźwięku.

- Długa żywotność. Dzięki temu, że beton zabezpiecza stalowe pręty przed korozją, co z kolei zwiększa właściwości użytkowe betonu, budynek przez długi czas pozostanie wytrzymały. Należy jednak pamiętać, że inne rodzaje nakładania się mają te cechy.

- Szeroka gama rozmiarów i kształtów. Ponieważ płytom monolitycznym można nadać dowolny kształt za pomocą szalunków, ich zastosowanie pozwala na projektowanie balkonów podporowych o zaokrąglonych kształtach, a także na gładsze załamania elewacji budynku.

Brak spoin między płytami monolitycznymi zwiększa zdolność zatrzymywania ciepła i pochłaniania dźwięku

Jeśli chodzi o wady, to główna jest uważana za trudną technicznie pracę, ponieważ monolityczna płyta o wymaganych wymiarach o charakterystyce wytrzymałościowej jest wytwarzana tylko przez doświadczonych specjalistów z odpowiednimi umiejętnościami. GOST nie określa norm dla samodzielnie wykonanych wyrobów betonowych. Ogólne parametry produktów są obliczane indywidualnie w każdym przypadku odpowiednio, dodatkowe koszty należy przeznaczyć na opłacenie pracy specjalisty od nalewania. Inne wady monolitycznych płyt:

- Znaczna waga. Brak pustek i duże wymiary produktów nadają gotowemu produktowi dużą masę, co będzie wymagało stworzenia bardziej solidnego fundamentu.

- Długi czas utwardzania. Zgodnie ze standardami GOST okres twardnienia betonu w szalunku wynosi 28 dni, co wydłuża okres budowy.

Aby nie pomylić się przy zakupie płyty do budowy, przede wszystkim oprócz rozmiaru należy zapytać sprzedawcę o pochodzenie towaru io reputację producenta. Ważne jest, aby sprawdzić klasę betonu i jakość gotowego panelu. Nie należy kupować produktów z oczywistymi naruszeniami integralności, co zmniejszy nośność konstrukcji. Koniecznie upewnij się, że posiadasz paszport produktu, a następnie na podstawie wymaganych wymiarów wybierz liczbę płyt. Najważniejsze jest, aby zrozumieć, że stabilność gotowego budynku zależy od jakości podłóg.