Bloczki żelbetowe znajdują szerokie zastosowanie przy budowie obiektów o różnym przeznaczeniu. Produkty znajdują zastosowanie przy budowie fundamentów, paneli ściennych i ścianek działowych. Bloki mają różne widoki, a elementy różnią się zakresem i rozmiarem. Wyroby żelbetowe charakteryzują się wysokimi właściwościami technicznymi i użytkowymi, które regulują obowiązujące dokumenty regulacyjne.

Zadowolony

- 1 Bloki żelbetowe: cechy konstrukcyjne produktów

- 2 Typowe zalety i wady bloczków żelbetowych

- 3 Odmiany bloczków żelbetowych w zależności od przeznaczenia

- 4 Rodzaje bloków żelbetowych luzem w zależności od długości i rodzaju betonu

- 5 Cechy znakowania wyrobów żelbetowych

- 6 Odmiany bloczków ściennych i obszar ich zastosowania

- 7 Charakterystyka i odmiany pierścieni żelbetowych

- 8 Jak zbudować piwnicę z betonowych bloków: sekwencja działań

- 9 Wtórne zastosowanie bloczków żelbetowych w budowie budynków

- 10 Jak wykonać bloki żelbetowe ścienne lub wentylacyjne w domu

Bloki żelbetowe: cechy konstrukcyjne produktów

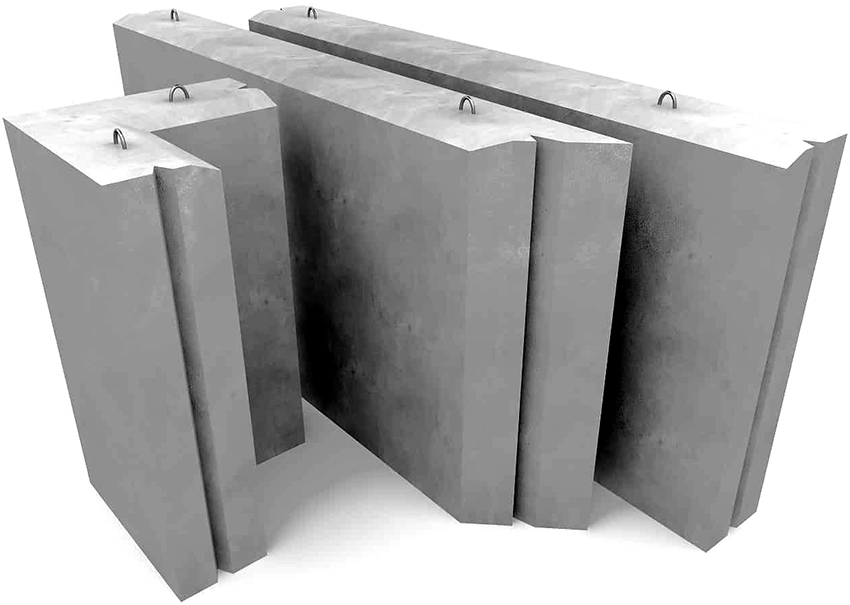

Blok żelbetowy wykonany jest w postaci prostokątnego równoległościanu, który jest wykonany z betonu zbrojonego zbrojeniem stalowym. Produkt posiada od krańców pionowe wnęki niezbędne do niezawodnego łączenia elementów podczas formowania muru. W tym celu puste przestrzenie w trapezowych pryzmatach są wypełniane zaprawą. Na górnej płaszczyźnie znajdują się dwa wsporniki metalowe do wykonywania czynności załadunkowych i rozładunkowych podczas transportu bloczków żelbetowych oraz wykonywania prac montażowych.

Wyroby żelbetowe znajdują zastosowanie przy budowie fundamentów obiektów w zerowym etapie budowy, ścianach piwnic, stropach piwnic, wykonywaniu prefabrykowanych fundamentów listwowych, przy budowie pomieszczeń technicznych, przejściach podziemnych, budynkach mieszkalnych. Do ogrodzenia można również użyć bloczków betonowych.

Prawidłowo dobrane modyfikacje i wymiary produktów, ze względu na możliwość równomiernego rozłożenia obciążenia, zapewnią solidny fundament i unieruchomienie szkieletu konstrukcji.

Wyroby żelbetowe produkowane są w fabrykach metodą wibokompresji, co zapewnia wysoki poziom wytrzymałości, niezawodności i sztywności bloczków. Wyroby żelbetowe wykonywane są z betonu klasy B7,5 do B15. Gotową mieszaninę roboczą wlewa się do specjalnych form, w których można prasować roztwór. Gotowe produkty są przechowywane w określonych warunkach, uzyskując wymagany poziom wytrzymałości.

Typowe zalety i wady bloczków żelbetowych

Bloczki żelbetowe wyróżniają się podwyższoną mrozoodpornością, odpornością na wilgoć, niskim przewodnictwem cieplnym, odpornością na wahania temperatury i ogień, co pozwala na ich stosowanie w regionach o zróżnicowanych warunkach klimatycznych. Bloki są w stanie wytrzymać do 50 cykli.

Produkty charakteryzują się paroprzepuszczalnością, odpornością na wpływy zewnętrzne, niekorzystne czynniki chemiczne i biologiczne, dobrymi właściwościami izolacji akustycznej i termicznej, przyjaznością dla środowiska, wysokim stopniem odporności na obciążenia statyczne i dynamiczne oraz długą żywotnością sięgającą 100 lat. Umożliwia to zbudowanie pełnoprawnego domu z bloczków betonowych.

Układanie bloków żelbetowych odbywa się zgodnie z zasadą montażu projektanta, co pomaga zmniejszyć ilość pracy i czasu oraz obniżyć koszty pracy. Najlepiej widać to w ekonomicznym aspekcie budownictwa. Podczas montażu produktów instalacja, a następnie demontaż szalunku nie jest wymagana. Dodatkowo po wzniesieniu konstrukcji nie trzeba czekać na stwardnienie betonu.

Wady bloków obejmują ich dużą wagę i masywność, w związku z czym konieczne będzie przyciągnięcie specjalnego sprzętu do wykonywania prac murarskich. Podczas wznoszenia fundamentów z bloczków obserwuje się niewystarczającą szczelność w strefie spoin doczołowych, co wymaga ułożenia hydroizolacji. Kolejną wadą jest wysoki koszt bloczków betonowych w porównaniu z innymi materiałami budowlanymi.

Odmiany bloczków żelbetowych w zależności od przeznaczenia

Wszystkie bloczki żelbetowe, niezależnie od ich parametrów wymiarowych, można podzielić na trzy typy: FBS, FBV i FBP.

Najpopularniejszym rodzajem bloków w budownictwie jest FBS. Wznosi się z nich fundamenty blokowe, nadproża w piwnicach, ściany konstrukcji. Rozmiary bloków żelbetowych są zróżnicowane, co znajduje odzwierciedlenie w specjalnym oznaczeniu. Wyróżniające zalety produktów to zwiększona odporność na istniejące obciążenia oraz niskie przewodnictwo cieplne. Montaż elementów można przeprowadzić na podłożu piaskowo-żwirowym lub bezpośrednio na gruncie.

Bloki FBV są reprezentowane przez monolityczne konstrukcje i są wykonywane wyłącznie na zamówienie dla konkretnego obiektu budowlanego. Głównym wyróżnikiem elementów jest podłużny rowek, który służy do układania przewodów użytkowych. Produkty produkowane są w długości 880 mm, wysokości 580 mm i szerokości 400, 500 i 600 mm. Do produkcji bloków zostanie użyty beton klasy B7,5 i wyższej. Elementy te układane są w podziemiu w celach technicznych oraz w strefie stropów konstrukcji piwnic.

Produkty FBP to pustaki betonowe. Występują w długościach 238 cm Wewnątrz elementów znajdują się kwadratowe puste przestrzenie. Takie bloki nie są w stanie wytrzymać znacznego obciążenia, ponieważ nie są bardzo trwałe. Cechują się jednak wysokimi właściwościami termoizolacyjnymi. FBP należy stosować przy budowie lekkich konstrukcji, konstrukcji ramowych, wznoszeniu przegród w piwnicach. Bloki te są wykonane z betonu klasy M150, który jest wzmocniony stalą konstrukcyjną. Puste struktury są droższe. Wynika to z pracochłonnej technologii ich produkcji.

Rodzaje bloków żelbetowych luzem w zależności od długości i rodzaju betonu

Bloczek żelbetowy produkowany jest w długościach 20-240 cm, znormalizowana jest również szerokość i wysokość wyrobów. Wszystkie bloki można podzielić na krótkie, średnie i długie. Pierwsza opcja projektowa charakteryzuje się niską wagą, sięgającą 31,7 kg. Wymiary bloku betonowego to 20x20x40 cm.

Do elementów średniej wielkości zaliczamy bloczki betonowe na słupy i inne konstrukcje o długości 1180 mm, wysokości 280 i 580 mm, szerokości 400, 500 i 600 mm. Produkowane są elementy wielkogabarytowe o długości 2380 mm, wysokości 580 mm i szerokości 300-600 mm ze skokiem co 100 mm.

Różne rodzaje bloków mogą być wykonane z ciężkiego, lekkiego betonu kompozytowego lub keramzytu. W pierwszym przypadku stosowany jest beton klasy M250, M300 i M400, co zapewnia gęstość produktów do 2400 kg / m³. Jeden element waży 300 kg, w zależności od wielkości produktu. Ciężkie bloczki betonowe charakteryzują się wysoką mrozoodpornością i przewodnością cieplną.

Ważny! Jeżeli do produkcji bloków użyto szpachlówki granitowej, można je wykorzystać do budowy budynków na glebach kwaśnych.

Do lekkich kompozycji stosuje się mieszanki betonowe klasy B100 i B150, zapewniające gęstość betonu od 1800 kg / m³. Waga bloku betonowego mieści się w przedziale 0,3-1,63 t. Takie produkty są wykorzystywane do budowy na glebach suchych.

Do produkcji bloczków z keramzytu stosuje się keramzyt, który charakteryzuje się wysokimi właściwościami termoizolacyjnymi. Jednak produkty szybko nasiąkają wilgocią, co wymaga organizacji warstwy hydroizolacyjnej w celu ochrony konstrukcji. Gęstość materiału jest mniejsza niż 1800 kg / m³. Waga jednego produktu mieści się w przedziale 260-1500 kg. Ten rodzaj bryły służy do budowy niewielkich, lekkich konstrukcji takich jak garaż czy łaźnia.

Cechy znakowania wyrobów żelbetowych

Każdy producent, który produkuje bloczki betonowe, przeprowadza ich znakowanie, które jest regulowane przez obowiązującą normę. To oznaczenie produktu zapewnia pełną informację o rodzaju i wielkości bloczków betonowych. Cena produktów może również zależeć od tych cech.

Ważny! Znakowanie wszystkich wyrobów żelbetowych jest niezbędne w celu określenia ilości elementów potrzebnych do wykonania powierzonego zadania budowlanego.

Trzy wielkie litery w nazwie bloków żelbetowych wskazują rodzaj produktu, dostarczając informacji o cechach konstrukcyjnych konstrukcji. Po nim następuje indeks cyfrowy, który składa się z grupy liczb wskazujących wymiary bloku w decymetrach. Należy pamiętać, że wszystkie wartości są zaokrąglane do najbliższej liczby całkowitej. Na przykład blok o długości 118 cm, szerokości 40 cm i wysokości 28 cm będzie oznaczony jako FBS 12-4-3.

Ostatnia duża litera wskazuje rodzaj betonu, z którego wykonano produkt. Litera „T” oznacza ciężki beton, „L” - o lekkim składzie, „P” oznacza obecność keramzytu w elementach, a „C” oznacza produkty silikatowe.

Odmiany bloczków ściennych i obszar ich zastosowania

Do budowy ścian i ścianek działowych stosuje się bloczki ścienne. Mogą być puste i pełne. Pierwsza opcja nadaje się do prac przy budowie ścian. Do wykonania podpór nośnych, fundamentów piwnic i pomieszczeń technicznych zaleca się stosowanie pełnych bloczków betonowych.

Produkty są dostępne w różnych kształtach i rozmiarach. Bloczki betonowe można wzmocnić elementem wzmacniającym lub mieć specjalne rowki służące do układania zbrojenia. Niezależnie od tego produkty są podzielone na podgatunki, o czym decyduje specyfika użytkowania. Wielu producentów posiada w swoim asortymencie dekoracyjne bloczki betonowe do okładzin elewacyjnych. Mają inny kolor i teksturę. Produkty imitujące rozdarty kamień są bardzo poszukiwane.

Wyroby betonowe Cloisonné są lekkie i lekkie. Elementy pióra i wpustu wyróżniają się specyficznym kształtem, co pozwala obniżyć koszt materiału murarskiego i wznieść konstrukcję w jak najkrótszym czasie.Bloczki betonowe z otworami wewnętrznymi zapewniają wygodę podczas transportu i montażu produktów. Elementy monolityczne i płyty podłogowesłużą do tworzenia nośnych konstrukcji ścian.

Puste elementy mogą być wzmocnione lub lekkie. Są również podzielone na bloki jedno-, dwu- i trójdzielne. Niektórzy producenci produkują produkty szczelinowe, które mają 4-8 równoległych szczelin. Do tworzenia nadproży, wznoszenia otworów drzwiowych i okiennych, podczas budowy urządzeń do odprowadzania wody, dostarczania komunikacji, układania ukrytego okablowania, stosuje się konstrukcje betonowe w kształcie litery U lub U. Elementy dodatkowe są używane jako elementy niestandardowe.

Charakterystyka i odmiany pierścieni żelbetowych

Pierścienie żelbetowe wykonane są z mieszanki cementowej poprzez wlanie do specjalnej formy, w której układane jest zbrojenie. Produkty te znajdują szerokie zastosowanie przy budowie studni, tuneli, systemów filtracji i zaopatrzenia w gaz, do układania rurociągów.

Pierścienie żelbetowe są dostępne z przylgami i bez. Proste produkty mają gładkie i płaskie krawędzie. Pierścionki z wręgami charakteryzują się wycięciem u nasady oraz wypustkami na końcu. Takie elementy przyczynią się do stworzenia niezawodnej i szczelnej konstrukcji pierścieni, które są połączone ze sobą za pomocą połączeń blokujących.

W zależności od celu, który odzwierciedla oznakowanie produktów, pierścienie żelbetowe dzielą się na następujące typy:

- KO - produkty wspierające, które są układane w fundamencie studni;

- KS - pierścienie ścienne układane w zwężonych obszarach studni;

- KVG - elementy do studni gazowych i wodociągowych;

- KFK - pierścienie przeznaczone do kolektorów i sieci odwadniających;

- KLK - produkty do systemów uzdatniania wody.

Ważny! Pierścienie żelbetowe produkowane są w postaci konwencjonalnych produktów i elementów, uzupełnione o dno i zakładkę o odpowiedniej wielkości.

W przypadku budowy obiektu o znacznej szerokości, gdzie potrzebnych jest kilka słojów, można zamówić konstrukcję monolityczną, wykonaną według indywidualnych wymiarów. W tym przypadku nie ma szwów, co eliminuje możliwość wycieków.

Pierścienie żelbetowe są dostępne w kształcie okrągłym lub kwadratowym. Średnica zewnętrzna wyrobów wynosi od 84 do 220 cm, średnica wewnętrzna od 70 do 200 cm. Grubość ścianki 7-10 cm. Standardowa wysokość to 29, 59 i 89 cm. Pierwszy rozmiar jest typowy dla pierścieni o średnicy wewnętrznej 70 cm, a ostatni dla produktów o wielkości 2 m.

Jak zbudować piwnicę z betonowych bloków: sekwencja działań

Piwnica jest często używana do przechowywania żywności i innych przedmiotów. Lepiej jest wykonać konstrukcję typu częściowo zakopanego, ponieważ w tym przypadku wykluczona jest możliwość zalania pomieszczeń wodą gruntową. Do budowy fundamentu i ścian stosuje się produkty regulowane przez GOST 13579-78. Bloczki betonowe są wykonane z ciężkiego betonu i mają gęstość 2 t / m³.

Pierwszym krokiem jest wybranie terenu pod budowę. Oznaczona jest kołkami z naniesionymi osiami konstrukcji. Zgodnie z oznaczeniami powstaje wykop, którego głębokość zależy od wymiarów konstrukcji i musi wynosić co najmniej ½ wysokości budynku. Po wykonaniu wykopu następuje odwodnienie, wyrównanie, wyrównanie i zagęszczenie dna wykopu. Na podstawie kładzie się poduszkę z piasku i tłucznia o wysokości 15 cm, a następnie nasącza się ją wodą i zagęszcza.

Powiązany artykuł:

Płyta drążona: ważny element zapewniający niezawodność budynku

Cechy konstrukcyjne i właściwości materiału. Podstawowe parametry, wskaźniki nośności.Plusy i minusy korzystania z paneli.

Za pomocą pomiarów przekątnych określa się kąty proste konstrukcji. Dalej jest zarys materiału hydroizolacyjnego, który ma chronić elementy fundamentu. W tym celu stosuje się pokrycia dachowe lub zaprawę betonową, wzmocnione wiązanymi prętami zbrojeniowymi.

Ponieważ bloki betonowe na ściany piwnic mają wystarczającą masę, układa się je za pomocą dźwigu. Elementy narożne układane są na hydroizolacji. Bloki betonowe układane są zgodnie z zasadą wznoszenia ściany z cegły. Do łączenia elementów stosuje się zaprawę murarską o grubości 2 cm, każdy rząd należy sprawdzić pod kątem wypoziomowania.

Ważny! Podczas układania fundamentu z bloków konieczne jest pozostawienie szczelin wentylacyjnych w konstrukcji.

Każdy kolejny rząd bloków betonowych własnymi rękami kładzie się na zaprawie i zgodnie z zasadą przemieszczania elementów wiąże się z poprzednim rzędem. Jeżeli w podstawie stosowane są płyty amortyzujące, środkowe części FBS drugiego rzędu powinny znajdować się nad pionowymi szwami tych płyt lub w środku szczeliny między nimi. Przestrzenie między płytami są zabetonowane.

Pod koniec budowy ostatniego rzędu koronę fundamentu wkłada się do szalunku na całym obwodzie i wykonuje się betonowy ruszt. Po usunięciu szalunku zewnętrzna część konstrukcji pokryta jest materiałem hydroizolacyjnym i pokryta rolką. Wykonywane jest zasypywanie wykopu.

Wtórne zastosowanie bloczków żelbetowych w budowie budynków

Aby zbudować fundament piwnicy, zbudować garaż lub inny mały budynek niemieszkalny, możesz bezpiecznie użyć używanych bloków żelbetowych. Pozwoli to znacznie zaoszczędzić materiał, co doprowadzi do obniżenia kosztów procesu budowy.

Jednak kupując używane bloczki żelbetowe, należy rozważyć wszystkie zalety i wady tego wydarzenia. Główną zaletą jest stosunkowo niska cena bloczków betonowych 200x200x400 mm. To tylko 40 rubli. za sztukę, natomiast cena bloku betonowego 20x20x40 cm od producenta to około 70 rubli.

Przed zakupem używanych bloczków żelbetowych zaleca się sprawdzenie każdego elementu pod kątem integralności konstrukcji, prawidłowej geometrii wyrobu, obecności widocznych mikropęknięć, wad i procesów korozyjnych zbrojenia. Produkty muszą mieć kompletne elementy złączne.

Ważny! Kupując używane bloczki żelbetowe należy zapoznać się z warunkami i okresem eksploatacji produktów, co jest istotne przy wyborze zakresu dalszego użytkowania i zastosowaniu środków ochronnych.

Gwizd bloki fundamentowe nie jest zalecany do stosowania w warunkach wysokiej wilgotności i niskiego obciążenia.

Jak wykonać bloki żelbetowe ścienne lub wentylacyjne w domu

Aby wykonać bloki betonowe własnymi rękami, będziesz potrzebować cementu marki M400 lub M500, piasku o frakcji nie większej niż 1,5 mm, kruszonego kamienia i wody. Piasek musi być wolny od gruzu i brudu. Lepiej użyć zestawu kariery.

Przede wszystkim suche składniki miesza się w stosunku 1 części cementu i 7-9 części wypełniaczy, płyn stopniowo dodaje się do kompozycji w proporcji 0,5 części. Podczas mieszania roztworu szczególną uwagę zwraca się na jego konsystencję. Im cieńsza masa, tym mniejsza wytrzymałość produktu. Aby zwiększyć wskaźniki wytrzymałości, odporności na wilgoć i mrozoodporności, do mieszaniny można dodać plastyfikator.

Pomocna rada! Wibrator zapewni szybkie i skuteczne przygotowanie zaprawy do bloków.

Najpierw należy przygotować specjalne formy do bloków żelbetowych.Wykonane są z wytrzymałego materiału, który wytrzyma znaczną wagę gotowego produktu. W tym celu odpowiednie są silikonowe, żelazne szalunki lub formy ze sklejki. Forma musi mieć takie rozmiary, aby uzyskać gotowy blok betonowy o wymiarach 400x200x200 mm. Istnieje również możliwość wykonania półfabrykatów o wymiarach 200x200x200 mm, które można wykorzystać w procesie konstrukcyjnym jako dodatkowe bloki.

Formy do bloczków betonowych 20x20x40 cm smarowane są olejem maszynowym lub specjalnym smarem, co ułatwi łatwiejsze usunięcie produktu z szalunku. Następnie pojemniki wypełnia się gotową zaprawą, następnie wzmacnia, a następnie starannie zagęszcza. Do tworzenia pustek można użyć olejowanych butelek.

Po obkurczeniu i wstępnym stwardnieniu mieszanki, które następuje w ciągu 1-2 dni, wyrób wyjmuje się z formy i przechowuje w suchym pomieszczeniu z dobrą wentylacją do momentu pełnego wzmocnienia. Zajmie to co najmniej 2-4 tygodnie.

Niezawodność i trwałość przyszłej konstrukcji zależy od prawidłowego rodzaju i wielkości bloków żelbetowych. Zastosowanie produktów skraca czas trwania cyklu zerowego, przyspiesza proces wykonywania pracy, zmniejsza koszty pracy i ilość materiału murarskiego. Jednak w tym przypadku nie można zapominać o dość wysokiej cenie bloczków betonowych. Dzięki wysokim właściwościom technicznym i użytkowym materiału możliwe będzie zbudowanie solidnej konstrukcji, która nie będzie sprawiała problemów przez wiele dziesięcioleci.